RCM maintenance : le guide complet

le 16 Juin de 14h à 15h

Résumé de l'article

La maintenance centrée sur la fiabilité (RCM) optimise la fiabilité et la rentabilité des équipements en adaptant les stratégies de maintenance selon la criticité des actifs. Originée dans les années 1960 dans l'aéronautique, la RCM s'est généralisée à divers secteurs. Elle repose sur l'analyse des défaillances, la hiérarchisation des équipements critiques et l'application de stratégies de maintenance adaptées. La GMAO soutient cette démarche en facilitant l'exécution et le suivi des interventions.

Dans la gestion des actifs, on le sait bien, les décideurs doivent constamment jongler entre optimisation de la fiabilité, réduction des arrêts imprévus, maîtrise des coûts, et ce, sans jamais transiger sur la sécurité.

Face à la frustration que peuvent générer ces exigences quotidiennes, la maintenance recèle un gisement d'optimisation considérable en matière de fiabilité et de rentabilité. L'adoption de méthodologies d'analyse pertinentes, à l'instar de la Maintenance Centrée sur la Fiabilité (RCM), ouvre la voie à de nombreuses transformations.

Si vous cherchez à comprendre comment cette approche peut remodeler votre maintenance, cet article mérite votre attention !

Qu’est-ce que la RCM (Reliability Centered Maintenance) ?

Définition

La maintenance centrée sur la fiabilité, abrégée RCM (pour Reliability Centered Mainenance), consiste en une approche personnalisée, dans laquelle chaque équipement et actif nécessite un focus singulier, unique, pour :

- Son utilisation et ses besoins,

- Ses composants clés,

- Son importance dans le processus globale, et sans oublier

- Les risques spécifiques qui pèsent sur sa disponibilité.

C’est donc une stratégie qui intègre le rôle précis et la criticité des équipements en fonction de leur contexte et dans la planification de la maintenance. En d'autres termes, tous les équipements ne sont pas logés à la même enseigne.

Par conséquent, une simple vanne de régulation sur une ligne de production peut s’avérer bien plus critique qu’un robot flambant neuf qu’on utilise à peine une fois par semaine.

C’est souvent là qu’on se rend compte que la valeur d’un équipement ne tient pas à son prix, mais plutôt à son rôle dans la chaîne.

Les origines

Avant la spécialisation et la mondialisation des chaînes d'approvisionnement, les fabricants d'équipements utilisaient leurs propres produits, ce qui leur permettait d'avoir une compréhension approfondie de leurs composants.

Avec l'évolution de l'industrie aéronautique, une série d'accidents survenus dans les années 1960 a poussé le secteur à réviser les pratiques de maintenance (ils se sont rendus compte que plus de maintenance =/= fiabilité), en abandonnant les interventions programmées jugées inefficaces au profit d'approches plus stratégiques et moins coûteuses. Disons-le, un vrai changement de paradigme.

L'expression « maintenance axée sur la fiabilité » est donc née dans ce contexte, et plus particulièrement d'un rapport de 1978 par Nowlan et Heap, deux ingénieurs de United Airlines. Ce dernier visait à introduire un nouveau processus pour améliorer la fiabilité et la sécurité aérienne.

Aujourd’hui, la maintenance basée sur la fiabilité n’a plus rien d’expérimental. C’est une approche éprouvée, devenue incontournable dans bien des secteurs. Et plus seulement dans l’aéronautique : partout où la disponibilité des équipements pèse lourd, elle s’impose comme une évidence pour affiner la maintenance tout au long des processus de fabrication.

En pratique, elle s'appuie également sur un éventail d'outils connus, avec, en figure de proue, l'AMDEC (analyse des modes de défaillance, de leurs effets et de leur criticité), l'incontournable arbre de décision ou encore l’analyse des causes profondes de défaillances (RCFA).

Exemple précis dans le secteur de l’aéronautique

Si l’on devait donner un exemple concret dans le secteur où est né cette méthode, l’on prendrait le cas typique des composants hydrauliques d’un avion.

Avant, les compagnies aériennes appliquaient une règle simple : “Plus on révise souvent, plus c’est sûr.” Ainsi, chaque pompe, vérin ou vanne était démonté, nettoyé et remplacé à intervalles fixes ( par exemple, tous les X vols ou tous les 6 mois), qu’il présente un signe d’usure ou non.

Après le fameux rapport de 1978 et l’introduction de cette méthode « révolutionnaire », les ingénieurs ont plutôt commencé par étudier les historiques de pannes et les conditions d’utilisation réelles (particules dans les fluides, surcharges ponctuelles, erreurs d’ajustement lors du montage, etc.) pour ensuite adapter leur stratégie de maintenance.

Les 4 étapes de la méthode RCM

La maintenance axée sur la fiabilité comprend plusieurs étapes clés, que voici.

-

1

Identifier les équipements critiques

Commencez par cartographier les actifs et les hiérarchiser selon leur criticité.

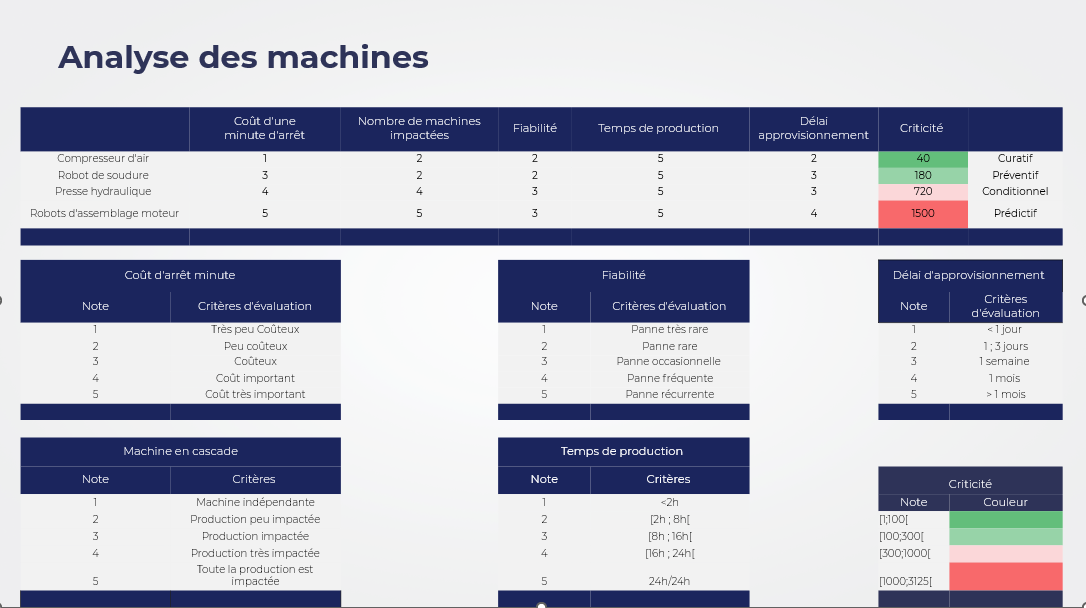

Pour rappel, l’analyse de criticité vise à identifier les équipements les plus critiques pour la production, afin d’allouer en fonction les ressources de maintenance là où elles auront le plus d’impact. Elle se base sur plusieurs critères à déterminer en amont et que l’on va noter de 1 à 5 (par exemple), en fonction de l’importance qu’on leur accorde. C’est ce qui détermine l’indice global de criticité, comme sur l’exemple ci-dessous.

-

2

Comprendre les causes de défaillances et analyser les impacts

Vient ensuite l’étape qui consiste à décortiquer les origines potentielles des dysfonctionnements (usure naturelle, erreurs humaines, vices de conception, etc.) pour identifier les différents scénarios qui pourraient grever la fiabilité de vos machines.

Puis, en fonction, établir une échelle de priorité pour ces dysfonctionnements en fonction de leur impact sur la sécurité, la production et les coûts.

-

3

Choisir et mettre en place la stratégie de maintenance adaptée

En fonction des risques identifiés ci-dessus, vous sélectionnez les stratégies de maintenance appropriées. Les systèmes à risque élevé font l'objet d'une maintenance plus intensive, a contrario des systèmes à faible risque.

Voici trois stratégies de maintenance qui s’offrent à vous :

- Maintenance corrective : les réparations ne sont effectuées qu’après une panne.

- Maintenance préventive : cette méthode vise à éviter ou à retarder les pannes. Les travaux de maintenance sont effectués à intervalles fixes ou dans des conditions de fonctionnement spécifiques afin de remplacer proactivement les composants du système avant qu’une panne ne survienne.

- Maintenance conditionnelle : les mesures de maintenance sont prises en fonction de l’état actuel du système, déterminé par une surveillance continue, des inspections ou des simulations. Ceci permet une maintenance ciblée et adaptée à l’état réel de l’équipement.

Suit alors l’élaboration du plan de maintenance avec l’organisation des tâches définies selon la fréquence des interventions et les ressources à allouer.

-

4

Suivre les résultats pour l’amélioration continue

Enfin, comme pour toute gestion de maintenance, suivez les indicateurs de performance, et réévaluez pour ajuster votre stratégie au fil de l’eau.

Vous souhaitez bâtir une stratégie de maintenance adaptée à vos équipements, à vos contraintes et à vos objectifs ? Découvrez notre webinaire « Comment définir votre stratégie de maintenance industrielle ».

Téléchargez le replay gratuitement et apprenez à évaluer la criticité de vos actifs pour construire une stratégie efficace, dès aujourd'hui !

Avantages de la maintenance axée sur la fiabilité

Même si la RCM présente quelques défis (comprendre l’intégralité du fonctionnement de vos équipements, s’appuyer sur une certaine quantité de données, former ses techniciens à la démarche…), elle comporte tout de même des avantages (sinon, quel intérêt ?) :

- Amélioration de la fiabilité et de la sécurité

Tout commence là. En allant chercher les vraies causes des défaillances, la RCM permet de cibler les interventions sur les points les plus vulnérables, ce qui réduit le risque de pannes imprévues des installations.

- Réduction des temps d'arrêt

L’une des forces de la RCM, c’est que vous repérez les problèmes avant qu’ils ne se transforment en panne. Vous planifiez mieux les interventions et évitez tout ce qui paralyse la production.

- Optimisation des coûts de maintenance

Vous connaissez l’adage : dépenser moins, mais dépenser mieux. Les coûts de maintenance sont réduits grâce à une utilisation efficace des ressources et à une focalisation sur les activités de maintenance à valeur ajoutée.

- Prolonger la durée de vie des équipements

En comprenant pourquoi les machines s’usent, on agit plus tôt et plus juste pour qu’elles fonctionnent mieux et plus longtemps.

- Conformité à la réglementation

Dernier point mais pas des moindres : dans les secteurs réglementés, la maintenance axée sur la fiabilité contribue à développer des pratiques de maintenance qui répondent à des normes strictes de sécurité et d'exploitation. Et c’est cette rigueur, même si contraignante, qui protège vos activités à long terme.

Rien que ça !

Le lien entre RCM et AMDEC

Vous le verrez probablement, la RCM et l’AMDEC sont souvent citées côte à côte sur internet. Voici un tableau comparatif pour mieux comprendre comment elles s’articulent ensemble.

| Critère | AMDEC | RCM |

| Objectif | Identifier les modes de défaillance et leurs effets sur le système | Définir une stratégie de maintenance basée sur la fiabilité et la criticité des équipements |

| Approche | Analytique : se concentre sur les causes et conséquences des défaillances | Stratégique : détermine quand et comment intervenir pour éviter les pannes |

| Portée | Ciblée sur les composants individuels | Globale, à l’échelle du système complet |

| Résultats attendus | Liste des défaillances potentielles classées par criticité | Plan de maintenance priorisé selon les risques et les coûts |

| Rôle dans la maintenance | Sert à comprendre les vulnérabilités techniques | Sert à construire un programme de maintenance optimal à partir de ces analyses |

| Lien entre les deux | Fournit les données techniques nécessaires à la RCM | Utilise les résultats de l’AMDEC pour définir les priorités de maintenance |

Cela vous semble toujours flou ? Voici une façon simple de le visualiser : L’AMDEC est une méthode de diagnostic et intervient au début du processus. La RCM prend les données issues de l’AMDEC et détermine quand, comment surtout, pourquoi intervenir sur chaque équipement.

Collecte des données ➜ Analyse des défaillances (AMDEC) ➜ Hiérarchisation des équipements critiques ➜ Définition de la stratégie de maintenance (RCM) ➜ Mise en œuvre et suivi (GMAO) ➜ Réévaluation continue (mise à jour AMDEC & RCM)

Comment un logiciel de GMAO facilite la mise en œuvre d’une démarche RCM ?

Comment faire en sorte qu’une démarche RCM ne reste pas qu’un bel exercice théorique ? Vous lui donnez des fondations solides, bien entendu.

C’est précisément le rôle d’un logiciel de gestion de maintenance assistée par ordinateur, la GMAO ! Transformer l’analyse en action, la donnée en décision, et la stratégie en résultats mesurables.

La GMAO (Système de Gestion de la Maintenance Assistée par Ordinateur) est une application logicielle essentielle dans la gestion des installations, des activités et du suivi des activités de maintenance : planification, gestion des ordres de travail, suivi des actifs et leur historique exhaustif, rapports des interventions, etc.

Un outil de GMAO prend également en charge la gestion interne des techniciens et des fournisseurs, y compris le traitement des paiements et des factures.

Au-delà de toutes ces fonctionnalités complètes, il soutient une multitude d'approches stratégiques dans l'industrie, dont la RCM :

.png)

La GMAO et la RCM partagent un objectif commun : améliorer la fiabilité et la disponibilité des équipements, tout en optimisant les coûts.

Autrement dit, la RCM donne la vision stratégique, la GMAO en assure l’exécution et le suivi.

C’est cette alliance qui permet de passer d’une maintenance réactive à une maintenance entièrement dédiée à la fiabilité.

Conclusion

Grâce aux programmes de maintenance axée sur la fiabilité, vous pouvez affiner votre stratégie de maintenance pour chaque équipement, en optimisant à la fois la rentabilité et la fiabilité.

La RCM vous permet de diminuer les dépenses superflues, de renforcer la sécurité et d'éviter les interventions qui ne se justifient pas.

Avec AQ Manager, déployez une GMAO performante, minimisez les interruptions d'activité, optimisez la longévité de votre matériel et accédez à une gestion plus intuitive.

Découvrez nos articles les plus populaires !

Découvrez plus d’articles

-

AQ MANAGER ACTUALITE

AQ MANAGER ACTUALITEForum Labo Lyon 2026 : deux jours pour transformer votre laboratoire

Mathilde Lebrun -

GMAO ACTUALITE

GMAO ACTUALITELes 5 niveaux de maintenance AFNOR: définition et application

Mathilde Lebrun -

GMAO MAINTENANCE PRODUCTION ACTUALITE

GMAO MAINTENANCE PRODUCTION ACTUALITEMéthode 5S : définition, principes et mise en œuvre sur le terrain

Mathilde Lebrun