Maintenance industrielle en 2026 : les nouvelles règles de performance

le 16 Juin de 14h à 15h

Saviez-vous que, dans de nombreuses organisations industrielles, plus de 70 % des décisions de maintenance prises en janvier sont reconduites à l’identique par défaut le reste de l’année ?

Avez-vous déjà remarqué qu'à chaque début d’année, les machines redémarrent, les plannings sont déjà bien remplis, les objectifs revus à la hausse… alors que vos équipes n’ont réellement eu le temps d’atterrir ?

Janvier offre pourtant une fenêtre rare pour réajuster la maintenance, car ce moment particulier du calendrier concentre plusieurs conditions rarement réunies ensuite.

Mais cette fenêtre se referme presque aussitôt, absorbée par le redémarrage opérationnel.

C’est précisément pour éviter cela que cet article existe.

Nous revenons sur ce qui a réellement façonné la maintenance en 2025, puis sur les tendances structurantes de 2026, afin de donner des repères clairs avant que l’année ne se fige. On vous donne aussi les 5 étapes pour réorganiser votre stratégie de maintenance dès que possible !

La maintenance en 2025 : des ambitions élevées, des réalités plus contrastées

Retour sur les grandes tendances qui ont façonné cette dernière année.

-

1

La maintenance est plus que jamais un levier de performance financière

Les directions sont demandeuses d'indicateurs qui se convertissent en gains financiers et impacts économiques : réduction des coûts, optimisation des actifs, choix éclairés entre investissement et exploitation... La maintenance est un levier de valeur quantifiable, et non plus un simple poste de dépenses.

-

2

Le préventif en théorie, le réactif reste dominant

Si la maintenance préventive est omniprésente dans les stratégies et dans les intentions, la réalité opérationnelle est souvent autre... Une part significative du temps des équipes reste absorbée par des interventions non planifiées, des urgences répétitives et des pannes évitables.

Dans de nombreux services de maintenance, la maturité se situe encore entre la maintenance réactive et un préventif partiellement maîtrisé. Les approches conditionnelles ou prédictives, quant à elles, sont souvent limitées à des périmètres fort restreints ou à des projets pilotes.

-

3

Numérisation et montée en charge des technologies intelligentes

L’année 2025 confirme une progression tangible de la numérisation des opérations de maintenance.

L’adoption croissante de l'intelligence artificielle, des capteurs IoT (Internet of Things), l’intégration de données en temps réel dans les plateformes de maintenance et l’utilisation d’algorithmes pour surveiller l’état des équipements ont déplacé la maintenance d’un rôle réactif vers un modèle proactif.

Mais cela reste encore très hétérogène selon les secteurs, la maturité digitale et la taille des entreprises.

-

4

Adoption du SaaS comme modèle dominant pour les outils de maintenance

Le modèle SaaS (Software-as-a-Service) s’impose dans les logiciels de maintenance (GMAO) et de gestion des actifs parce qu’il supprime notamment la nécessité d’infrastructures lourdes.

Dans l’industrie, une majorité d’entreprises considèrent le SaaS comme standard pour les plateformes logicielles, citant notamment la facilité des mises à jour automatiques, la flexibilité et la réduction des coûts d’exploitation comme principaux facteurs d’adoption.

-

5

Pénurie de main d'oeuvre et de talents qualifiés

Malgré la technologie, la pénurie de talents qualifiés est restée un sujet central. Beaucoup d’entreprises ont éprouvé des difficultés à trouver et fidéliser des techniciens maintenance capables de combiner expertise terrain et maîtrise des outils numériques.

Ce déficit de compétences a renforcé la nécessité de formations ciblées, mais aussi d’outils qui réduisent la charge cognitive des équipes par l’automatisation et la simplification des interfaces.

Les grandes trajectoires en maintenance industrielle en 2026

-

1

Maintenance prédictive généralisée et augmentée et intelligence artificielle

Même si encore à ses débuts comme vous avez pu le lire ci-dessus, l’usage de l’intelligence artificielle va dépasser les cas pilotes pour devenir mainstream.

Concrètement, en 2026 les équipes maintenance s’attendent à :

-

Des algorithmes capables de prioriser automatiquement les alertes selon le risque business (impact production, sécurité, coût).

-

Des recommandations d’actions (réglages, remplacements) intégrées directement dans les outils GMAO.

-

Une réduction mesurable des interventions inutiles.

Ce mouvement vers l’IA “opérationnelle” nécessite cependant une maturité des données : structuration, qualité et gouvernance demeurent des prérequis.

Elle na va pas remplacer l'humain, mais va fortement l'aider dans les tâches quotidiennes et réduire les incertitudes.

🗒️Comment l'IA peut optimiser les processus de maintenance ?

-

-

2

Maintenance durable et impact environnemental

La maintenance durable, comme son nom l'indique, cherche à réduire l’impact environnemental global des activités de maintenance en optimisant :

-

la consommation d’énergie des équipements,

-

l’usage des pièces et des ressources,

-

les déplacements et leurs émissions,

-

la gestion des déchets et des pièces usagées

La pression réglementaire et sociétale (qui n'est pas encore imposée par une loi mais de plus en plus de clients exigent des engagements environnementaux mesurables) sur la durabilité influence la maintenance :

-

Mesure des émissions liées aux opérations de maintenance.

-

Stratégies de maintenance planifiée pour prolonger la durée de vie des actifs plutôt que de recourir à des remplacements prématurés.

-

Recyclage des composants, optimisation de l’énergie consommée par les interventions.

La performance environnementale deviendra-t-elle un indicateur suivi au même titre que la performance machine ?

-

-

3

Collaboration homme-machine repensée (maintenance 5.0)

On observe une transformation des organisations :

-

Les techniciens passent moins de temps sur des tâches répétitives et plus sur l’analyse, l’amélioration continue, la résolution de problèmes complexes.

-

Les interfaces deviennent plus intuitives, notamment via la mobilité et des assistants vocaux.

-

L’apprentissage sur le terrain est accéléré par des systèmes intelligents.

Cette tendance, qu'on appelle aussi maintenance 5.0 ou industrie 5.0 implique une reconfiguration des compétences et des formations.

🗒️ Maintenance 5.0 : repenser nos systèmes face aux limites de l’Industrie 4.0

🗒️Industrie 5.0 : réconcilier la technologie et l'humain

-

-

4

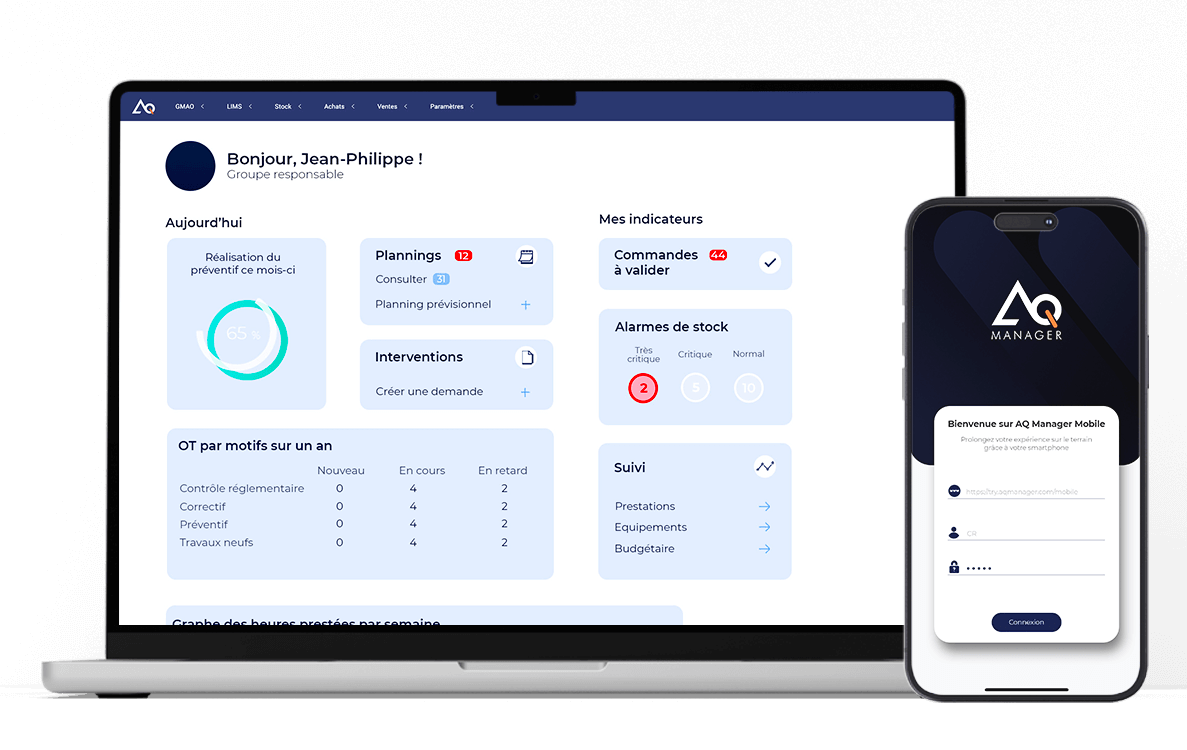

GMAO intégrée et focalisée sur l’expérience utilisateur

Les solutions de gestion de maintenance (GMAO) évoluent elles aussi :

-

Elles intégreront naturellement la data des machines, les plans d’intervention automatisés, les listes de pièces, les stocks.

-

L’interface privilégiera l’efficacité des techniciens sur le terrain : simplicité, clarté pour chaque profil utilisateur et rapidité.

-

Les intégrations avec ERP, MES ou jumeaux numériques deviendront la norme, l'IA aussi.

L’enjeu est de réduire le temps de gestion pour augmenter le temps de valeur.

-

-

5

Renforcement de la cybersécurité des systèmes de maintenance

Alors que la maintenance se digitalise et s’interconnecte :

-

Les vecteurs de risque cyber augmentent (capteurs, GMAO connectées, interfaces mobiles etc.).

-

La maintenance doit être pensée dès la conception des systèmes.

-

L’authentification forte, la segmentation des réseaux et la surveillance des accès deviennent des standards.

Une cyberattaque peut stopper une ligne entière et la prévention n’est plus accessoire.

-

Comment améliorer votre stratégie de maintenance à partir de ces constats ?

Les visibility gaps en maintenance : ces angles morts qui faussent vos décisions

Vous connaissez les visibility gaps ? Ce sont ces zones où les décisions reposent sur des impressions, faute de données fiables. En maintenance, elles sont nombreuses , surtout quand on ne dispose pas de logiciel de maintenance :

- les équipements qui cumulent les micro-pannes,

- les dérives invisibles sur les délais d’exécution,

- la charge réelle des équipes,

- la part de préventif qui ne prévient plus grand-chose,

- les pertes liées à une mauvaise anticipation des stocks.

Janvier est l’un des rares moments où ces angles morts peuvent être analysés à froid, à partir des données réelles de l’année écoulée. C’est aussi une période où les directions sont plus réceptives aux ajustements structurels, les budgets venant d’être validés.

Corriger ces visibility gaps ne passe pas par davantage de technologie, mais par une remise à plat des fondamentaux. ⬇️

Les 5 étapes clés pour réorganiser la maintenance industrielle en 2026

On parle beaucoup d’intelligence artificielle et de l’essor des nouvelles technologies mais une bonne stratégie de maintenance commence avant tout par les bases.

-

1

Revoir les priorités opérationnelles de maintenance

Contrairement aux idées reçues, le début d’année n’est pas forcément le moment de lancer dix nouveaux chantiers. L’une des premières choses à faire est de repositionner vos équipes sur ce qui a un impact immédiat et mesurable :

- réduire les pannes évitables,

- fiabiliser les équipements critiques,

- clarifier les workflows,

- éliminer les ressaisies et manipulations superflues.

Bref, ce qui vous fait perdre le plus de temps et le plus d’énergie.

-

2

Assainir les données de maintenance plutôt que multiplier les rapports

Avant toute analyse, les données de base doivent être exploitables. Cela implique :

- la clôture systématique des OT ouverts sans suite,

- la mise à jour des fiches équipements (localisation, référence, criticité),

- la suppression des statuts inutilisés ou ambigus,

- la révision des gammes préventives non exécutées ou non pertinentes.

-

3

Réévaluer les seuils de risque et la criticité des équipements

Les paramètres définis il y a plusieurs années ne correspondent souvent plus aux usages réels. Les seuils doivent être réalignés sur :

- la consommation constatée,

- l’impact réel sur la production,

- les capacités d’intervention disponibles.

Ce recalibrage permet d'éviter à la fois les urgences et les alertes.

-

4

Automatiser ce qui fait perdre du temps au quotidien

Certaines automatisations, modestes en apparence, produisent des gains cumulatifs importants :

- extraction et consolidation de données,

- génération automatique de rapports,

- déclenchement d’interventions planifiées,

- import de données terrain,

- suggestions contextuelles.

-

5

Clarifier les rôles et responsabilités dans l’organisation

Responsabilités floues, validations implicites, contrôles absents : autant de points faibles qui créent des écarts invisibles. Clarifier qui valide, qui exécute, qui contrôle et qui clôture sécurise l’ensemble du processus.

Conclusion

Si l'année écoulée a démontré l'essor des nouvelles technologies et l'efficacité des outils numériques, 2026 est l'année de leur mise en œuvre opérationnelle.

Il vous reste le choix suivant à faire : laisser les mois suivants se dérouler comme l'année précédentes, ou profiter de ce moment encoure ouvert pour remettre de l'ordre, ente priorités, données, rôles, automatisations nécessaires... Bref, tout ce qui peut faire la différence sur le long terme !

Si cet article vous a permis de mettre des mots sur ce que vous et vos équipes vivez au quotidien, alors la suite est simple : prenez un point, un seul, et commencez par celui qui vous fait perdre le plus de temps aujourd’hui. C’est souvent là que la performance revient en premier.

Découvrez plus d’articles

-

AQ MANAGER ACTUALITE

AQ MANAGER ACTUALITEForum Labo Lyon 2026 : deux jours pour transformer votre laboratoire

Mathilde Lebrun -

GMAO ACTUALITE

GMAO ACTUALITELes 5 niveaux de maintenance AFNOR: définition et application

Mathilde Lebrun -

GMAO MAINTENANCE PRODUCTION ACTUALITE

GMAO MAINTENANCE PRODUCTION ACTUALITEMéthode 5S : définition, principes et mise en œuvre sur le terrain

Mathilde Lebrun