Méthode 5S : définition, principes et mise en œuvre sur le terrain

le 16 Juin de 14h à 15h

Que ce soit en maintenance ou en production, chaque minute perdue finit toujours par se payer.

Un outil introuvable, une zone encombrée, une information mal rangée, etc. : autant de grains de sable qui ralentissent les interventions, favorisent les erreurs et fragilisent votre sécurité et celle de vos équipes.

La méthode 5S s’attaque à ces blocages concrets. Trier, ranger, nettoyer, standardiser, maintenir : voilà cinq gestes simples pour remettre de la clarté là où le désordre s’est installé progressivement, et offrir aux équipes des conditions de travail plus sûres et plus fluides. Et moins de charge mentale.

Applicable à tous les espaces, le 5S façonne aussi, dès l’entrée, l’image que vous donnez à vos clients.

Lisez la suite pour savoir en plus !

Accédez directement à ce qui vous intéresse dans l'article ⬇️

1. Méthode 5S : pourquoi est-elle devenue incontournable en maintenance industrielle ?

3. Comment mettre en œuvre la méthode des 5S dans un service ou un atelier de maintenance

4. Le rôle du logiciel de gestion de maintenance (GMAO) dans la démarche 5S en maintenance

Méthode 5S : pourquoi est-elle devenue incontournable en maintenance industrielle ?

Les principes fondamentaux de la méthode des 5S et leurs objectifs

La méthode 5S est un système permettant de réduire le gaspillage et d'optimiser la productivité grâce à un environnement de travail ordonné et à l'utilisation de repères visuels pour obtenir des résultats opérationnels plus constants.

Sa mise en œuvre consiste à « nettoyer » et à organiser l'espace de travail dans sa configuration actuelle ; c'est généralement la première méthode Lean* adoptée par les entreprises.

* Le Lean Management une approche de gestion axée sur l'élimination des gaspillages (tout ce qui n'ajoute pas de valeur pour le client) afin d'améliorer l'efficacité, la qualité et la rentabilité d'une organisation, en s'inspirant du système de production de Toyota.

Les 5 piliers appliqués aux activités de maintenance

Les fondements de la méthode des 5S sont d'une simplicité déconcertante, mais d'une nécessité d'application absolue :

- Seiri : Pour trier et séparer les éléments nécessaires (données, fichiers, outils, instructions et pièces, par exemple) des éléments inutiles.

- Seiton : Mettre en ordre, organiser et ranger les données, les fichiers, les outils et les pièces pour faciliter leur utilisation.

- Seiso : Mener une campagne de nettoyage, en nettoyant et en inspectant le lieu de travail.

- Seiketsu : Standardiser les processus des étapes précédentes afin de maintenir un lieu de travail en parfait état.

- Shitsuke : Pérenniser la démarche 5S en prenant l’habitude de toujours suivre les quatre premières étapes sans qu’on ait besoin de le dire.

| Etape | Nom | Signification | Equivalent |

|

1 |

Seiri |

Supprimer l'inutile |

Trier |

|

2 |

Seiton |

Organiser pour faciliter l'utilisation |

Ranger |

|

3 |

Seiso |

Campagne de nettoyage |

Nettoyer |

|

4 |

Seiketsu |

Maintenir le système |

Standardiser |

|

5 |

Shitsuke |

Faire du 5S une culture |

Maintenir |

Origine de la méthode 5S : du système de production Toyota aux ateliers de maintenance et de production

C'est dans les usines automobiles japonaises qu'a germé la méthode des 5S. À l'origine, ce concept s'inscrivait dans le Système de Production Toyota (TPS), une initiative lancée dans les années 1950 par Toyota Motor Company pour permettre à l'entreprise de s'adapter avec plus d'efficacité à un marché toujours plus disputé.

A l’époque, Toyota ambitionnait de traquer et d'éradiquer impitoyablement toute forme de gaspillage dans la chaîne de production automobile. À l'origine de cette méthodologie, il y a donc une volonté de dépasser le modèle fordien (travail à la chaîne, standardisation des produits et hauts salaires pour favoriser la consommation de masse) avec sa chaîne de montage devenue obsolète et génératrice de tensions sociales.

Grâce à un espace ordonné et impeccable en toutes circonstances, la recherche d'outils et de matériel est devenue plus rapide, et les déplacements superflus, sources de distraction, ont été réduits, et les erreurs de rangement des matières premières, limitées.

Comment mettre en œuvre la méthode des 5S dans un service ou un atelier de maintenance

Notez que, comme pour toute initiative d'envergure, une théorie venue du Japon suggère que dans tout groupe, 20 % sont des moteurs du changement, 60 % sont en phase d'observation, et les 20 % restants y résistent.

Par conséquent, pour optimiser vos chances de succès, il est crucial de composer votre équipe avec des acteurs du changement dès le départ. L'enthousiasme initial créé, il deviendra plus aisé de rallier les hésitants aux avantages de la transformation envisagée.

-

1

Trier et supprimer l’inutile (seiri)

Trier, c’est d’abord poser une question simple devant chaque objet : est-ce que je m’en sers vraiment pour intervenir, diagnostiquer, réparer, sécuriser ?

Un outil utilisé une fois par an, une pièce “au cas où” sans machine associée, une notice obsolète, un câble dont plus personne ne connaît l’usage : tout cela mérite d’être mis sur la table.

Le tri efficace commence sur le terrain, là où les techniciens travaillent quotidiennement :

atelier, magasin de pièces, chariots d’intervention, armoires techniques, locaux machines, etc.Concrètement, on classe en trois catégories très claires :

- Indispensable : utilisé régulièrement, nécessaire pour intervenir sans perte de temps.

- À évaluer : utilisé rarement, mais encore justifié (machine critique, dépannage spécifique).

- Inutile : obsolète, redondant, cassé, sans usage identifié.

-

2

Ranger (seiton)

Un outil égaré, une pièce manquante ou un stock mal répertorié sont autant de contretemps qui grignotent de précieuses minutes lors d’une intervention, voire des heures dans le cas d’une panne critique.

La seconde étape consiste donc à organiser l'espace de maintenance de manière à ce que chaque outil, chaque pièce détachée, chaque consommable trouve sa place attitrée, clairement identifiée et rationnelle.

Concrètement, cela se traduit par :

- Des espaces de stockage spécifiquement agencés pour chaque catégorie d’équipement ou corps de métier (électricité, mécanique, automatismes),

- Un rangement claie des pièces détachées grâce à des étagères et des bacs parfaitement étiquetés,

- Des panneaux perforés où les outils essentiels s’affichent, immédiatement repérables,

- Délimiter clairement les zones de passage pour fluidifier la circulation autour des équipements.

Il s’agit de pure gestion de stock qui permet de réduire la fatigue, de diminuer des déplacements parasites pour optimiser le temps de réponse et réduire le risque d’accidents.

-

3

Nettoyer (seisou)

Une machine affranchie de toute impureté révèle son état véritable lors d'un examen visuel. C'est typiquement à ce stade que se manifestent les signaux faibles : une ébauche de fuite, un suintement suspect, une concentration de débris due à une usure accélérée, un câble endommagé, etc.

Cette étape s’inscrit tout naturellement dans le cadre des opérations de maintenance courante, de premier niveau. -

4

Standardiser (seiketsu)

L'étape de standardisation fait le lien entre les trois premières étapes (Trier, Ranger, Nettoyer) et la dernière (Pérenniser). L'objectif est de formaliser ces bonnes pratiques et de les standardiser pour votre équipe.

Sur le terrain, cela se traduit par des repères visuels et opérationnels simples :

- Un même code couleur pour les zones, les fluides, les équipements ou les niveaux de risque,

- Des emplacements de stockage identiques d’un atelier à l’autre,

- Des règles de rangement et de nettoyage identiques, quel que soit le technicien ou l’équipe,

- Des check-lists pour garantir que la zone est rendue dans un état conforme.

-

5

Maintenir ou pérenniser (shitsuke)

L'étape de pérennisation garantit l'application continue de cette stratégie des 5S. Elle transforme vos processus standardisés en tâches régulières.

Les processus itératifs consolident vos acquis et garantissent des progrès continus. Cela implique de se concentrer sur le maintien du processus développé dans une optique d'amélioration continue, ou kaizen .

Pour cela, nous vous recommandons :

- Établir un planning. Intégrez les pratiques 5S sous forme de tâches planifiées (par rôle, équipe et fréquence), en encourageant votre équipe à suivre les directives établies lors de chaque réunion.

- Établir des objectifs mesurables. Déterminez les indicateurs clés de performance (KPI) qui permettent d'aligner la mise en œuvre efficace sur des mesures critiques telles que la réduction des taux de défauts ou des temps de cycle.

- Vérifier vos pratiques 5S. Auditez périodiquement vos processus par le biais d'inspections, de réunions avec les employés et de revues d'équipes.

Adaptez-vous au besoin. Mettez en place un système de retour d'information continu pour l'équipe et encouragez-la, par exemple en utilisant une adresse courriel surveillée ou une boîte à suggestions dans l'atelier. Lorsque vous donnez ou recevez des commentaires sur les tâches, identifiez les points à améliorer pour les simplifier et les rendre plus efficaces. - Établir un planning. Intégrez les pratiques 5S sous forme de tâches planifiées (par rôle, équipe et fréquence), en encourageant votre équipe à suivre les directives établies lors de chaque réunion.

Le rôle du logiciel de gestion de maintenance (GMAO) dans la démarche 5S en maintenance

Sur le terrain, ces étapes posent un cadre clair. Un logiciel de gestion de GMAO permet de le faire tenir dans le temps.

Chaque étape trouve donc un prolongement concret dans l’outil de maintenance.

Clarifier l’existant et éliminer l’inutile grâce à une donnée maintenance fiable

En maintenance, l’encombrement a trois visages :

-

Outillage et consommables qui traînent, doublons, “trucs” sans propriétaire,

-

Pièces détachées stockées sans usage réel, stock mort, références obsolètes,

-

Equipements “fantômes” : présents physiquement mais sans identité claire (pas de tag, pas d’historique, pas de criticité).

Une GMAO permet d’aller plus loin que le tri visuel :

-

Inventaire structuré des actifs (arborescence, tags, localisations),

-

Historique d’utilisation des pièces (sorties, consommations, fréquence),

-

Analyse de la valeur dormante (stock mort, pièces jamais sorties, équipements sans interventions),

Cela vous permet de conserver, déstocker, standardiser, ou même supprimer.

Intégrer le nettoyage et l’inspection dans la maintenance courante

Les opérations de nettoyage et d’inspection peuvent faire partie intégrante d'une routine :

-

création de plans de maintenance (quotidien/hebdo/mensuel),

-

check-lists de nettoyage/inspection par équipement,

-

déclenchement d’OT automatiques (ou alertes) selon périodicité / compteur,

-

validation horodatée et nominative,

-

Remontée d’anomalies

Formaliser des standards partagés et reproductibles

Procédures, check-lists, modes opératoires et règles de fin d’intervention sont formalisés dans la GMAO. Le niveau d’exigence devient homogène, quel que soit le site, l’équipe ou le technicien.

Faire vivre la démarche dans le temps sans dépendre uniquement des habitudes

C’est souvent le point faible du 5S. La GMAO permet de planifier les audits, de suivre les indicateurs grâce aux tableaux de bord dynamiques, de mesurer les écarts et d’ancrer les pratiques dans la durée.

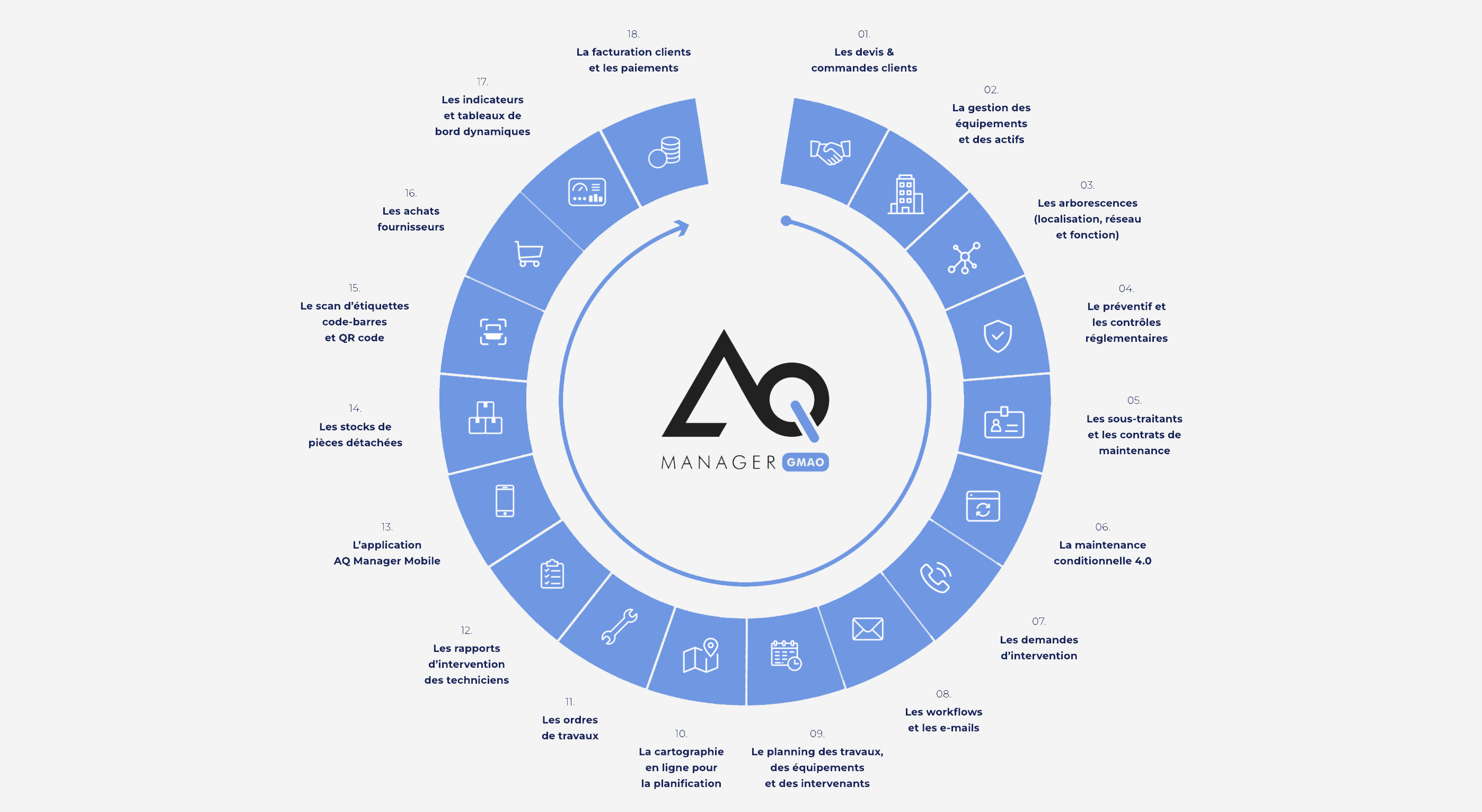

Découvrez toutes les fonctionnalités de la GMAO ici ⬇️

Conclusion

En reliant les opérations quotidiennes à la gestion numérique, une GMAO transforme la méthode des 5S, auparavant manuelle, en un système fiable qui favorise la sécurité, l'efficacité et l'organisation de vos équipes.