Les 5 niveaux de maintenance AFNOR: définition et application

le 16 Juin de 14h à 15h

Une intervention n’a jamais le même poids selon ce qu’elle engage. Resserrer un capot, remplacer le capteur d'un équipement, démonter un sous-ensemble ou faire appel au constructeur ne mobilisent ni les mêmes compétences, ni le même niveau de responsabilité, ni les mêmes conséquences ensuite.

C’est pour mettre de l’ordre dans cette réalité que les niveaux de maintenance existent. Issus des normes AFNOR X 60-010 puis NF X 60-000, ils découpent l’intervention technique en cinq degrés, du geste le plus simple jusqu’aux opérations qui relèvent du constructeur.

Cette grille sert à décider avec plus de justesse : ce qui peut être pris en charge en interne, ce qui doit être externalisé, et à quel moment. Bien appliquée, elle permet de contenir les coûts, d’intervenir au bon niveau et au bon moment.

Une base connue, parfois négligée, mais toujours déterminante. On vous en dit plus sur leurs caractéristiques et comment bien les gérer !

Accédez directement à ce qui vous intéresse dans cet article ⬇️

1. À quoi servent les 5 niveaux de maintenance dans l’organisation des interventions ?

2. Quels sont les 5 niveaux d’intervention en maintenance ?

3. Tableau récapitulatif des 5 niveaux de maintenance : intervenants et objectifs

À quoi servent les 5 niveaux de maintenance dans l’organisation des interventions ?

Un niveau de maintenance repose sur un équilibre précis : la technicité de l’intervention, les compétences du technicien, les instructions à suivre et les moyens mobilisés sur les équipements et machines. C’est cette combinaison qui donne du relief aux décisions prises sur le terrain.

Raisonner en niveaux permet de sortir d’une vision trop binaire de la maintenance au sein de l’entreprise. On ne parle plus seulement de préventif ou de correctif, mais de degrés d’intervention assumés, adaptés au niveau de vérification requis, à la criticité de l’équipement et à l’impact sur les performances industrielles.

Connaitre ces 5 niveaux sur le bout des doigts a bien d’autres avantages :

- Définir le périmètre d’intervention

- Maitriser le processus de dépannage

- Sécuriser les interventions (habilitations et autorisations d’accès)

- Structurer les compétences

- Optimiser la fiabilité des équipements

- Maitriser les coûts réels de la maintenance

Quels sont les 5 niveaux d’intervention en maintenance ?

Chaque niveau couvre des actions corrective et préventive, mais avec des exigences très différentes en matière de contrôle, de sécurité et d’impact sur la production. Voici comment se lisent concrètement ces cinq niveaux, du plus immédiat au plus engageant.

-

1

Niveau 1 : la maintenance élémentaire ou les interventions basiques et répétitives

Le premier niveau correspond aux actions immédiates, réalisées sans démontage et sur des zones facilement accessibles des machines et des installations.

Ce sont des interventions qui ne nécessitent ni outillage spécifique ni expertise technique avancée.Ces interventions ne nécessitent ni outillage spécifique ni expertise technique avancée. Elles peuvent être réalisées par l’opérateur ou par des techniciens non spécialisés, à condition de suivre des instructions claires et simples, notamment en matière de sécurité.

On y retrouve par exemple :

- le remplacement d’un voyant ou d’une ampoule,

- des contrôles visuels réguliers,

- des opérations simples de lubrification,

- des vérifications de filtres ou d’indicateurs sur pupitre.

Vous êtes au niveau 1 lorsque l’opération est encore en marche, que rien n’est démonté et que l’intervention prend moins de temps que d’aller vous chercher un café.

-

2

Niveau 2 : la maintenance de proximité ou l’intervention technique encadrée

Le niveau 2 marque un changement clair : une première montée en technicité. Les opérations restent relativement simples, mais elles nécessitent un technicien formé, des instructions précises et un respect strict des règles de sécurité.

Le remplacement de composants est possible, tant qu’il n’implique pas un démontage complet de la machine.

Ce niveau concerne notamment :

- l’échange standard de pièces d’usure (courroies, filtres, fusibles, joints…),

- des réglages accessibles comme l’alignement ou la tension,

- le contrôle de dispositifs de sécurité,

- des opérations de maintenance préventive périodiques (hebdomadaires ou mensuelles).

Vous êtes au niveau 2 quand l’équipement est arrêté, mais pas immobilisé longtemps. La pièce est connue, la cause aussi.

-

3

Niveau 3 : la maintenance spécialisée ou diagnostiquer

À partir du niveau 3, chaque action suppose un diagnostic préalable et une compréhension globale du fonctionnement de l’équipement, car une intervention mal ciblée peut contenir des risques.

Ces opérations sont réalisées par des techniciens spécialisés, sur site ou en atelier, avec des outils adaptés et en conformité avec les recommandations du constructeur.

On y retrouve par exemple :

- la recherche de panne,

- la réparation de circuits techniques (froid, hydraulique, électronique),

- le remplacement de composants fonctionnels comme des moteurs, pompes, cartes électroniques ou roulements,

- des contrôles nécessitant des instruments de mesure externes.

-

4

Niveau 4 : la maintenance lourde ou les interventions majeures

Le niveau 4 correspond aux interventions lourdes sur les machines et les installations critiques. Elles demandent une expertise pointue, des moyens de mesure avancés et une organisation structurée.

Ces opérations sont généralement réalisées par une équipe et des techniciens spécialisés, sous la responsabilité d’un encadrement qualifié.

Elles incluent notamment :

- des révisions complètes de sous-ensembles,

- des analyses vibratoires ou thermographiques,

- des analyses d’huiles et de lubrifiants,

- des diagnostics complexes impliquant plusieurs paramètres techniques.

Vous êtes au niveau 4 quand le mot “intervention” devient un “chantier”, avec un planning, une consignation, et des pièces commandées.

-

5

Niveau 5 : la maintenance de reconstruction ou de modernisation

Le dernier niveau sort clairement du cadre de la maintenance interne.

Il s’agit d’opérations davantage exceptionnelles et stratégiques, externalisées ou menées avec le fabricant de l’équipement. Elles sont coûteuses et longues.Cela peut concerner :

- la reconstruction d’un équipement,

- une rénovation complète,

- une mise en conformité avec de nouvelles exigences réglementaires.

Vous êtes au niveau 5 quand on se demande si réparer la machine a encore du sens.

Allez plus loin dans le choix de votre stratégie de maintenance !

Nos experts vous donnent une méthode concrète pour structurer une stratégie de maintenance adaptée à vos équipements et à vos contraintes terrain.

Tableau récapitulatif des 5 niveaux de maintenance : intervenants et objectifs

| Niveau | Complexité | Intervenant | Objectif |

| 1 | Très faible | Opérateur | Empêcher l’apparition des pannes par des actions simples et régulières. |

| 2 | Faible | Technicien | Remettre rapidement l’équipement en service après un dysfonctionnement simple. |

| 3 | Moyenne | Spécialiste | Identifier et traiter la cause réelle de la panne pour éviter sa répétition. |

| 4 | Elevée | Expert ou constructeur | Restaurer la fiabilité et les performances de l’équipement par une intervention lourde. |

| 5 | Très élevée | Constructeur ou projet | Prolonger ou transformer la vie de l’équipement par une reconstruction ou une modernisation. |

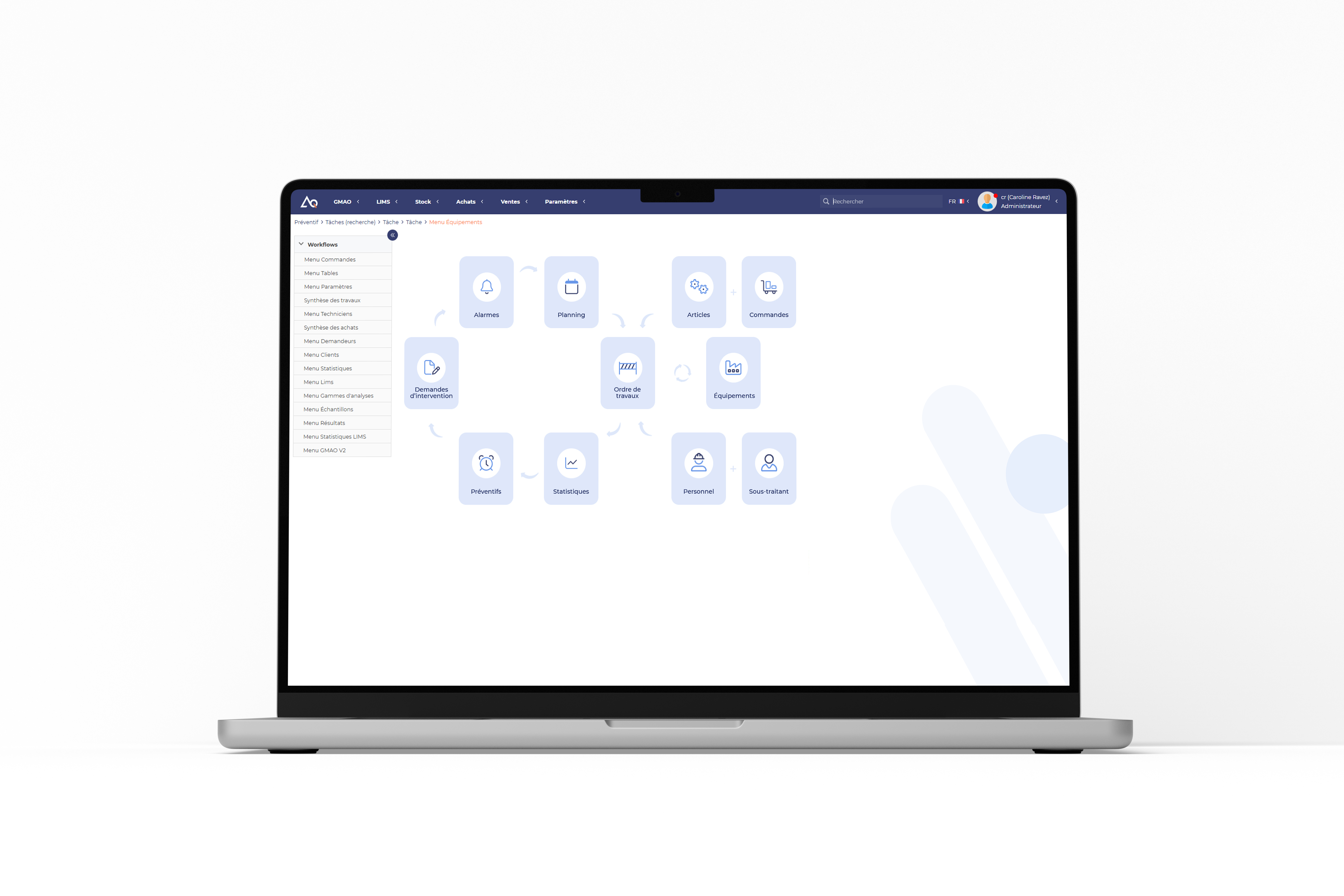

Pourquoi la GMAO ?

Un logiciel de gestion de maintenance GMAO vous aide à transformer vos 5 niveaux de maintenance AFNOR en mécanismes.

En effet, la solution offre une vue d’ensemble unifiée de toutes les données clés : équipements, interventions réalisées et à venir, pièces détachées, rapports...

En regroupant toutes les ressources, on favorise une planification capable d'intégrer la complexité et le savoir-faire pointu indispensables à chaque phase.

Par exemple, une machine s’arrête à répétition. Les contrôles de niveau 1 ou 2 sont déclenchés : vérification visuelle, resserrage, remise en service, etc. Toutes ces actions sont tracées dans la GMAO.

L’arrêt se reproduit. L’historique montre que les mêmes actions ont déjà été tentées sans effet durable. À ce stade, l’intervention bascule vers un niveau supérieur, avec un diagnostic déjà documenté et des données exploitables !

Et si vous testiez cette logique sur vos propres équipements pendant 15 jours ?

Un essai gratuit vous permet de structurer vos niveaux de maintenance, créer vos premières demandes d’intervention, tracer les actions et visualiser où se situent réellement vos efforts de maintenance.

Les avantages d'un logiciel de maintenance dans la gestion par niveau d’intervention

Les droits d’intervention sont cadrés et sécurisés

La GMAO permet d’associer chaque niveau d’intervention à des droits utilisateurs précis grâce à la personnalisation :

-

Droits d'accès à chaque écran (ajouts, modifications, suppressions et accès)

-

Filtrage des données selon les utilisateurs et les profils

-

Autorisation dans l'édition de rapports

-

Accès aux fonctions et modules statistiques

Le logiciel intègre un journal de connexion de vos utilisateurs qui enregistre toutes leurs connexions et qui, en cas de tentative frauduleuse, bloque les comptes utilisateurs automatiquement.

La sécurité des données est donc assurée !

Chaque demande d'intervention est claire dès le départ

Le logiciel oblige le demandeur à préciser la machine, le problème et l’urgence avant de transmettre une intervention à la maintenance.

Une demande de niveau 1 ne déclenche plus une intervention de niveau 3 “par précaution”, et inversement, une panne sérieuse ne reste plus bloquée chez un opérateur sans compétences.

Les données révèlent où l’organisation dysfonctionne

En regroupant toutes les informations, la GMAO met en évidence :

-

trop d’interventions simples confiées à des profils surqualifiés,

-

des niveaux 1 mal maîtrisés qui dégénèrent en niveaux 3,

-

des équipements qui basculent trop souvent en niveau 4 ou 5.

C’est exploitable immédiatement : ajustement des consignes, formation ciblée, modification des plans préventifs, décision de remplacement d’équipement, etc.

Maintenance corrective, préventive, conditionnelle et prédictive

Quand les pannes deviennent complexes et que les stratégies se superposent, comment savoir s’il faut corriger, prévenir autrement ou anticiper ?

La solution numérique croise corrective, préventive, conditionnelle et prédictive en reliant pannes, historiques, temps d’arrêt, coûts et indicateurs dans des tableaux de bord lisibles, pour repérer les équipements critiques, comprendre les répétitions et décider avant que la panne ne revienne.

Conclusion

Réservez une démonstration et découvrez comment une GMAO peut vous aider à décider plus vite, plus juste, et sur la base de données réellement exploitables.

Découvrez plus d’articles

-

GMAO ACTUALITE

GMAO ACTUALITELes 5 niveaux de maintenance AFNOR: définition et application

Mathilde Lebrun -

GMAO MAINTENANCE PRODUCTION ACTUALITE

GMAO MAINTENANCE PRODUCTION ACTUALITEMéthode 5S : définition, principes et mise en œuvre sur le terrain

Mathilde Lebrun -

ELN

ELNFonctionnalités d'un cahier électronique de laboratoire : guide complet

Mathilde Lebrun