KPI maintenance industrielle : les indicateurs clés à suivre

le 16 Juin de 14h à 15h

Grâce à l’intégration d’un puissant outil d'analyse, le suivi de ces indicateurs est possible dans la solution d'AQ Manager GMAO. Voyons ensemble les différents types d’indicateurs recherchés en maintenance avant de nous pencher sur le fonctionnement de leur gestion en maintenance industrielle.

Quels sont les différents types d’indicateurs clés (KPI) de maintenance industrielle ?

Afin d’accompagner les responsables de maintenance dans le suivi de leurs KPIs, les logiciels de gestion de maintenance (GMAO) mettent à votre disposition de nombreux outils de statistique dont les 7 principaux suivant :

-

1

Évaluation de l'efficacité des opérations de maintenance mises en place

Cette évaluation se fait en calculant les indicateurs MTBF et MTTR.Le MTBF (Mean Time Between Failure) permet de déterminer si le temps entre deux pannes d’équipement s’accroît, un tel indicateur étant synonyme de réussite dans la fiabilisation de cet équipement.

Le MTTR (Mean Time To Repair) permet de déterminer le temps d'immobilisation des équipements en cas de panne. Plus le MTTR est court, plus la maintenance est performante.

-

2

TRS ou ciblage des équipements les plus problématiques

L’indicateur TRS (taux de rendement synthétique d’un équipement) est également l'un des principaux indicateurs sollicités par les responsables de maintenance. Le TRS indique le nombre de pannes rencontrées par équipement ainsi que le temps passé en maintenance par équipement.Il permet de mettre en place l'amélioration de l’équipement et la maintenance préventive. Celle-ci se déroule lorsque l’équipement n’est pas utilisé en production : ne pas attendre la casse pour intervenir afin de ne pas impacter la production par un arrêt intempestif. En effet, ne pas maîtriser les temps d’arrêt de la production est fortement préjudiciable.

-

3

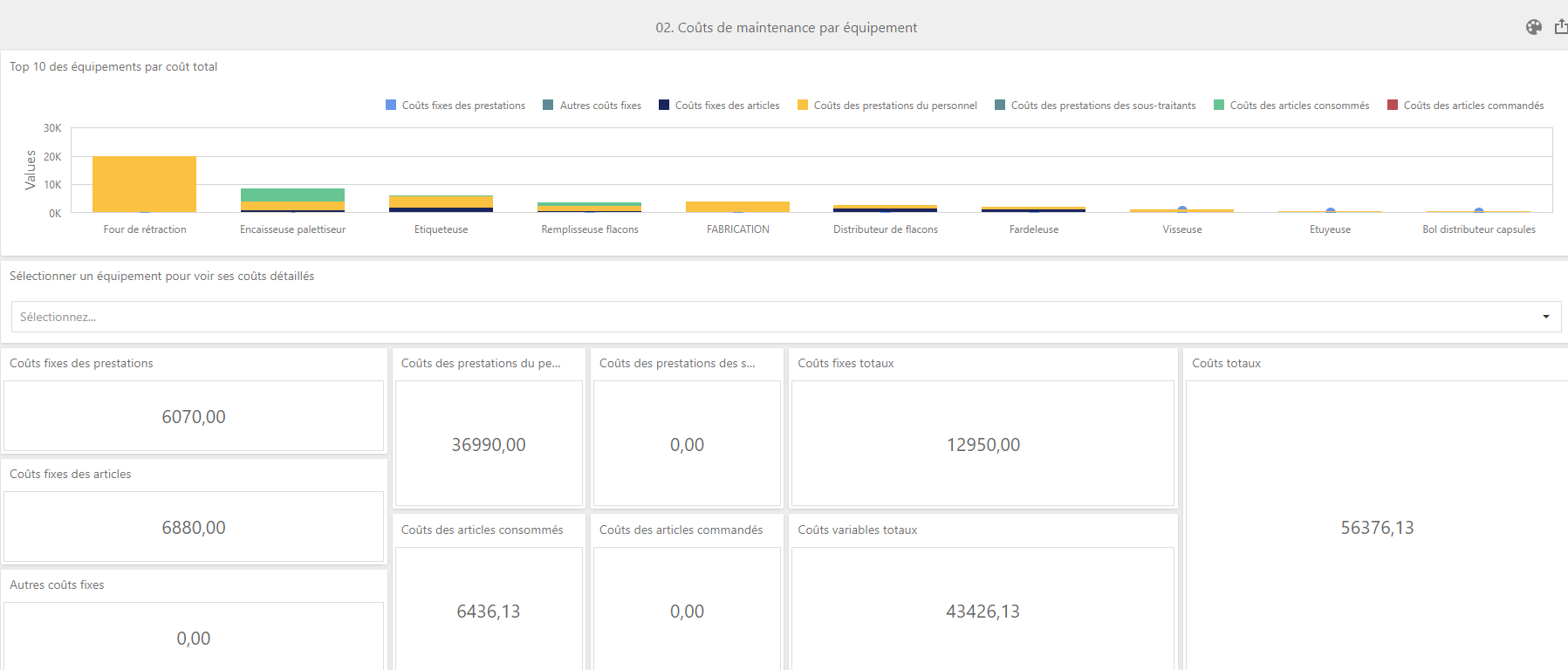

Coût de maintenance annuel par équipement

Ce KPI inclut aussi bien les coûts :

- Des pièces détachées consommées,

- Liés à la main-d’œuvre (interne et sous-traitante),

- Indirects (arrêt de production).

Cet indicateur permet de :

- Calculer rapidement le ROI potentiel d’un nouvel équipement rapporté au coût actuel de l’équipement de production,

- Valider / invalider des choix de renouvellement ou de nouvel investissement dans l’équipement.

-

4

Arbre de diagnostic de pannes et études AMDEC

Ces indicateurs permettent de retrouver des problèmes récurrents sur les équipements.

L’arbre de diagnostic permet à l’équipe de maintenance, lors d’un dépannage sur un équipement, d’identifier les causes possibles de la panne et les remèdes potentiels pour le réparer.

A chaque dépannage, le rapport d’intervention décrit la panne rencontrée, la cause détectée et le remède appliqué. L’historisation des rapports construit une arborescence recensant l’ensemble des problèmes rencontrés, leurs causes possibles et les remèdes éventuellement applicables. L’arbre de diagnostic constitue donc une aide au diagnostic facilement exploitable par n’importe quel technicien de l’entreprise.

Les études AMDEC (Analyse des modes de défaillance de leurs effets et de leur taux de criticité) permettent, quant à elles, de calculer un taux de criticité pour chaque association problème / cause / remède possible basée sur l’historique des équipements. Ce calcul considère divers paramètres tels que le temps d’arrêt de l’équipement, la récurrence du problème, la détectabilité de la panne.

Cet indicateur permet à l’équipe de maintenance de se focaliser sur les problèmes les plus critiques.

-

5

Suivi des temps d'arrêt et de non production

Cet indicateur permet de suivre les temps d'arrêt d’un équipement et ses temps de non production. Pour chaque dépannage, les temps d’intervention, temps d’arrêt et le temps pendant lequel l’équipement a pénalisé la production sont analysables.

-

6

Suivi de gestion des stocks

Cet indicateur fournit au responsable une aide pour gérer les stocks de pièces détachées. Il permet de suivre le taux de rotation des pièces détachées et d’éviter un éventuel blocage d’équipement en anticipant une augmentation du stockage de certaines pièces.

L’historique des interventions permet de :

- Cibler les pièces à stocker en se basant sur les délais de livraison des fournisseurs et la fréquence d’utilisation des pièces détachées,

- Définir des seuils minimums et des seuils de réapprovisionnement pour s’assurer un stock suffisant de pièces.

Ce KPI permet aussi :

- D’identifier les stocks dormants,

- De valoriser le stock à n’importe quelle date.

Le responsable peut ainsi connaître les valeurs exactes du stock à différentes dates pour éviter des fluctuations trop importantes du stock, en positif comme en négatif.

-

7

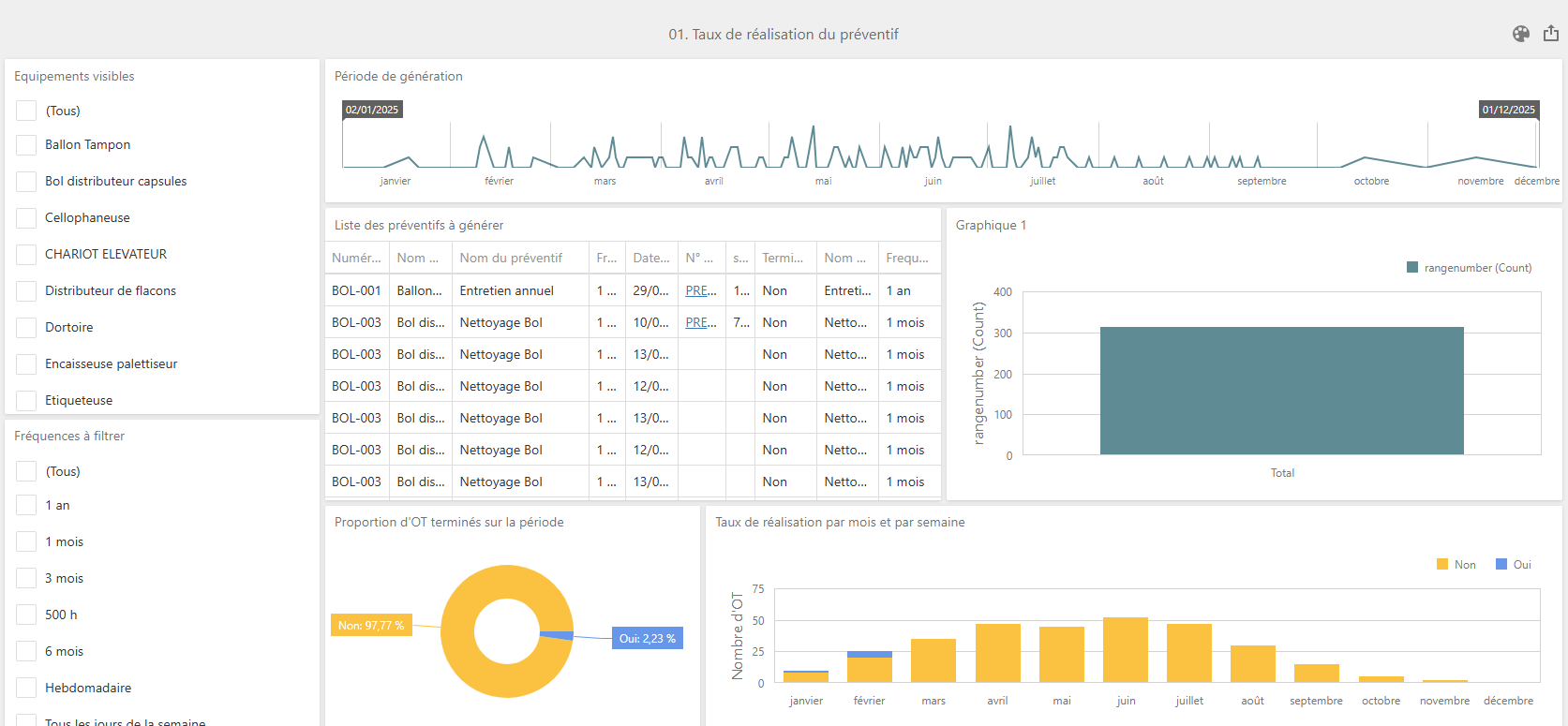

Taux de réalisation du préventif

Pour répondre aux exigences des normes ISO ou autres, l’entreprise doit :

- mettre en place un plan de maintenance préventive sur le parc d’équipements,

- tracer l’ensemble des interventions réalisées,

- être en mesure de prouver la réalisation des interventions sur le parc.

L’entretien régulier des équipements assure la constance de la qualité de fabrication des produits et donc la fiabilisation de la production.

Par ailleurs, le taux de réalisation du préventif permet à un responsable de maintenance de justifier ses besoins de ressources à sa direction.

Par exemple, si un déficit de ressources pour réaliser le plan de maintenance préventive est observé, la justification de l’embauche de ressources complémentaires et le ciblage des qualifications manquantes sont facilités.

La gestion des KPI de maintenance industrielle dans AQ Manager GMAO

AQ Manager GMAO est un logiciel français, 100% personnalisable et qui vous offre la possibilité d'avoir un nombre illimité de tableaux de bord.

Tous les indicateurs cités ci-dessus sont :

- Intégrés dans les modules statistiques standards de l’application de GMAO,

- Pré-paramétrés pour une utilisation rapide et facile,

- Disponibles sous forme graphique et sous forme de tableaux croisés dynamiques,

- Personnalisables simplement par tous les utilisateurs autorisés,

- Exportables depuis l’application sur des outils utilisés par tous, tels que Excel, PDF, etc.

- Un déchiffrage accéléré et plus pertinent des indicateurs clés de performance,

- Une simplification de l'écosystème informationnel,

- Une intégration plus intuitive des indicateurs par les équipes sur le terrain,

- Une responsabilisation qui irrigue chaque décision.

AQ Manager intègre la maintenance 4.0

L’application AQ Manager GMAO évolue et propose régulièrement de nouvelles fonctionnalités. Elle intégrera également la possibilité de faire de la maintenance conditionnelle (ou 4.0).

Grâce à l’utilisation de capteurs installés sur les équipements et connectés automatiquement avec l’application logicielle, des outils statistiques vont pouvoir suivre les dérives de certains paramètres et ainsi déclencher des alarmes en vue créer un ordre de travail.

L’objectif est d’automatiser les demandes d’interventions à l’équipe de maintenance dès qu’une défaillance est susceptible d’arriver sur l’équipement (qu'il s'agisse d'une panne ou de casse).

Conclusion

Découvrez plus d’articles

-

AQ MANAGER ACTUALITE

AQ MANAGER ACTUALITEForum Labo Lyon 2026 : deux jours pour transformer votre laboratoire

Mathilde Lebrun -

GMAO ACTUALITE

GMAO ACTUALITELes 5 niveaux de maintenance AFNOR: définition et application

Mathilde Lebrun -

GMAO MAINTENANCE PRODUCTION ACTUALITE

GMAO MAINTENANCE PRODUCTION ACTUALITEMéthode 5S : définition, principes et mise en œuvre sur le terrain

Mathilde Lebrun