Qu’est-ce que la maintenance améliorative ? Définition et avantages

le 16 Juin de 14h à 15h

Dans bon nombre de service maintenance, certaines pannes semblent se répéter inlassablement. Toujours les mêmes pièces à remplacer, les mêmes ajustements à reprendre, les mêmes interruptions intempestives. Le véritable défi n'est pas tant de réparer… que d'oser s'attaquer à ce qui est ignoré.

La maintenance améliorative offre une solution sans détour : éradiquer les causes répétitives, pérenniser la fiabilité des équipements et capitaliser sur chaque expérience pour une progression constante.

Bien plus qu'une simple méthode, il s'agit d'une stratégie industrielle évolutive, qui non seulement traque le gaspillage et dope la performance, mais métamorphose chaque action en un puissant catalyseur d'optimisation.

Voici comment cette approche redéfinit concrètement les pratiques de maintenance.

Qu’est-ce que la maintenance améliorative ? définition et contexte normatif

Une approche issue de la maintenance corrective

La maintenance améliorative, ou maintenance d’amélioration, n'est pas strictement définie comme une « catégorie » de maintenance selon les normes, mais elle est fréquemment considérée comme une subdivision de la maintenance corrective.

Conformément à la norme NF EN 13306, qui est une référence en Europe :

- La maintenance corrective se subdivise en deux catégories : Immédiate, avec une vision à court terme (on répare tout de suite), et différée (on programme la réparation).

Et à l’intérieur de cette logique corrective différée, on distingue souvent :

- La réparation à l’identique → on remet en état sans changement,

- La réparation améliorative → on corrige la cause profonde pour éviter la répétition.

Au lieu d’éteindre le feux, on supprime ce qui le déclenche.

Pourquoi la maintenance améliorative mérite une place à part

Bien qu'elle soit associée à la corrective, beaucoup d'entreprises la considèrent comme une stratégie à part entière, car :

- Elle requiert fréquemment une analyse (AMDEC, REX, audits techniques, etc.),

- Elle implique parfois des investissements ou des études plus poussées,

- Elle a un impact à long terme sur la fiabilité et les coûts.

C'est pour cela que dans les stratégies de maintenance actuelles (Total Productive Maintenance, Lean Maintenance, etc.), la maintenance améliorative est fréquemment considérée comme un « troisième pilier », à côté de la préventive et de la corrective, bien qu'elle ne soit pas un « type » officiel selon la norme.

Exemples de tâches de maintenance améliorative dans l’industrie :

- Remplacement de composants critiques par des versions plus durables, afin de réduire les pannes et améliorer l’efficacité des lignes de production ;

- Mise à jour des systèmes de commande, capteurs et automatismes pour intégrer une logique de maintenance conditionnelle ou prédictive ;

- Modifications mécaniques pour diminuer les contraintes subies par les pièces, prolongeant ainsi leur état optimal de fonctionnement ;

- Réaménagements ergonomiques pour faciliter le travail des équipes de maintenance ;

- Refonte partielle pour permettre des cadences de production plus élevées tout en maîtrisant les coûts d’exploitation,

- Etc.

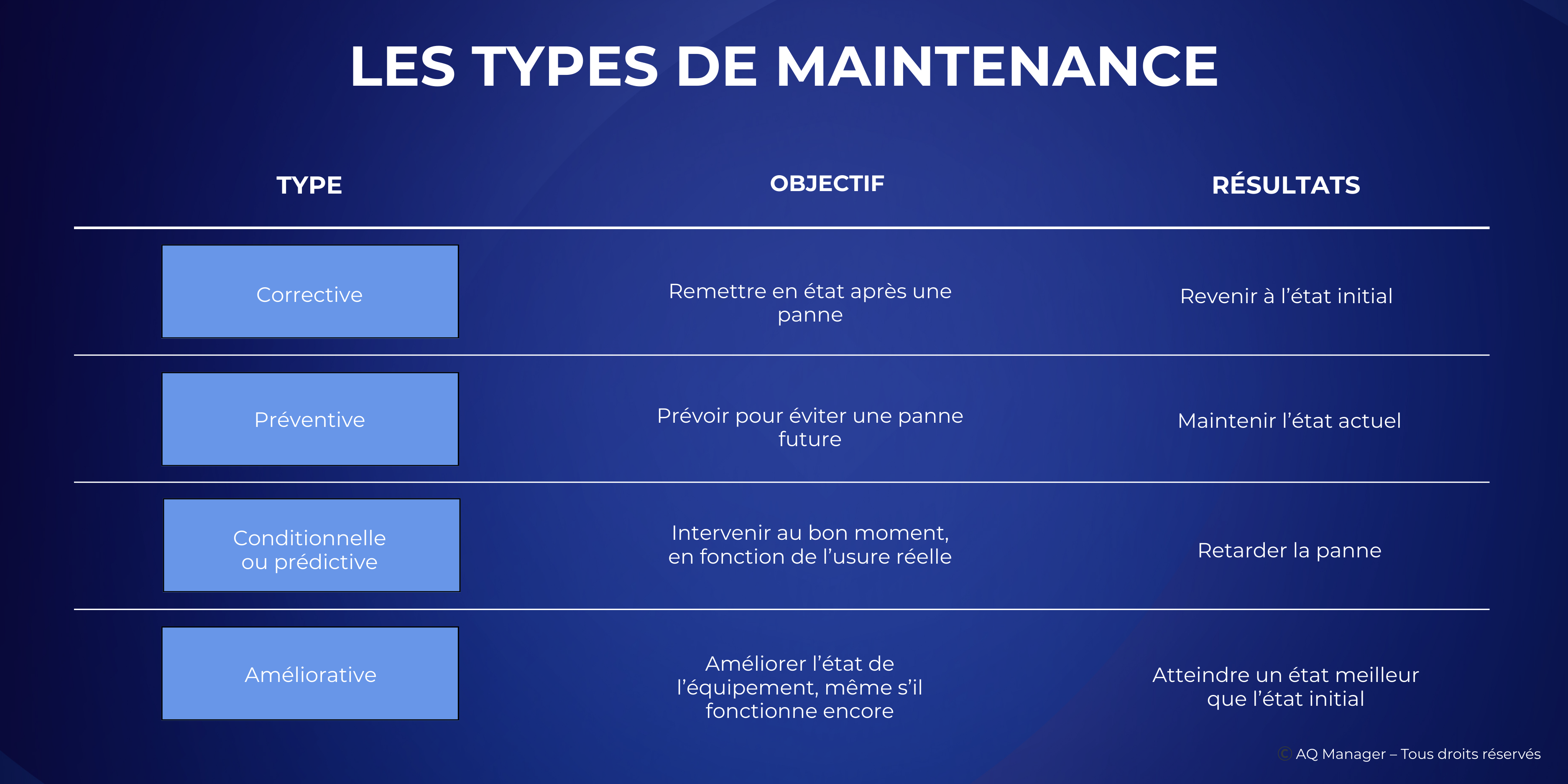

Comment la maintenance améliorative se distingue des autres types de maintenance

Voici ci-dessous un tableau récapitulatif pour mieux vous aider à comprendre.

Prenons l'exemple d’une machine-outil qui chauffe trop. Voici comment l'on réagirait selon les différents types de maintenance vues dans ce tableau.

- Maintenance corrective : on intervient quand la machine tombe en panne à cause de la surchauffe.

- Maintenance préventive : on change le ventilateur tous les 6 mois, selon un planning fixe.

- Maintenance conditionnelle : on installe un capteur de température, vibratoire ou sonore, et on remplace le ventilateur quand il dépasse un seuil critique.

- Maintenance améliorative : on revoit le circuit d’aération pour améliorer durablement le refroidissement.

Les trois premiers types de maintenance cherchent à éviter la panne. Le dernier favorise plutôt de tirer plus de performance, de fiabilité ou de confort du système.

Objectifs et bénéfices : pourquoi engager une démarche de maintenance améliorative ?

Voici les objectifs tangibles et les avantages durables de cette méthode.

Traiter les causes, pas les symptômes

Là où la préventive prévoit et la conditionnelle prédit, l'améliorative corrige à la racine.On ne se contente plus de maintenir : on adapte un processus, on consolide un élément, on ajuste un paramètre. Conséquence : les problèmes chroniques s'envolent, pas seulement leurs symptômes.

Améliorer la résilience technique des installations

Chaque action d'amélioration renforce un maillon faible identifié. Au fil des années, les équipements sont plus solides, plus stables et plus fiables, même dans des conditions d'exploitation difficiles.On parle de progrès cumulatif, pas de MCO.

Tirer parti de l'expérience terrain de vos opérateurs

Les interventions répétées deviennent un apprentissage collectif : les techniciens remontent les causes, les ingénieurs corrigent la conception, la direction fiabilise les processus.

Cette boucle vertueuse fait de la maintenance un moteur d'innovation technique.

Diminuer les coûts cachés et le gaspillage

La maintenance améliorative supprime les pertes structurelles (temps, énergie, pièces, rendement), c’est un effet cumulé : moins de pannes, moins d’arrêts, moins d’urgence, moins de stress et plus d’efficacité. Sur 2 à 3 ans, la maintenance améliorative réduit durablement le coût global de possession sans nuire à la production.

C'est également une logique de Lean Maintenance : moins de gaspillage, plus de valeur ajoutée.

Instaurer une culture d'amélioration continue

C'est peut-être son plus grand avantage. La maintenance améliorative fait de chaque problème une occasion de s'améliorer. Les équipes passent d'une posture réactive à une posture d'analyse et de proposition — un véritable changement culturel, souvent pérenne.

Comment mettre en place une démarche de maintenance améliorative ?

Pour mettre en place une démarche de maintenance améliorative, il faut commencer par faire un état des lieux en recensant les équipements et en identifiant les pertes chroniques.

Puis, il faut recréer les conditions favorables en supprimant les causes de ces pertes et en créant des conditions de fonctionnement favorables.

Enfin, cette nouvelle stratégie doit être soutenue par des contrôles réguliers, une communication efficace et la promotion de l'amélioration continue.

-

1

Analyse du diagnostic

- Inventaire des équipements : Inventoriez tous les équipements à maintenir avec leurs informations (marque, modèle, emplacement, date de mise en service) en constituant si possible un « jumeau numérique » grâce à une GMAO.

- Analyse des pertes : Détecter et analyser les causes de pertes chroniques (gains importants de performance, arrêts, rebuts, etc.) à partir des données existantes.

- Analyse des pannes : Enregistrez les pannes (équipement, type, diagnostic, temps d'intervention) pour repérer les faiblesses.

- Inventaire des équipements : Inventoriez tous les équipements à maintenir avec leurs informations (marque, modèle, emplacement, date de mise en service) en constituant si possible un « jumeau numérique » grâce à une GMAO.

-

2

Amélioration et optimisation

- Restauration des conditions : Corrigez les conditions anormales découvertes lors de l'analyse et éliminez ou réduisez toutes les sources de pertes chroniques.

- Amélioration des performances : Effectuez des réglages pour améliorer la vitesse, la précision et l'efficacité des machines, par exemple, optimiser un processus de fabrication.

- Création de conditions favorables : Mettez en place les conditions de fonctionnement et préparez l'environnement pour les atteindre (outils, produits, procédures).

- Restauration des conditions : Corrigez les conditions anormales découvertes lors de l'analyse et éliminez ou réduisez toutes les sources de pertes chroniques.

-

3

Entretien et amélioration continue

- Communication et collaboration : Favorisez le partage d'informations et d'idées entre les équipes. Une plateforme de communication unifiée peut simplifier la collaboration et le partage de rapports.

- Suivi et contrôle : Maintenez les conditions idéales et suivez les performances en continu, avec des rapports et des indicateurs pour mesurer l'efficacité de l'approche.

- Communication et collaboration : Favorisez le partage d'informations et d'idées entre les équipes. Une plateforme de communication unifiée peut simplifier la collaboration et le partage de rapports.

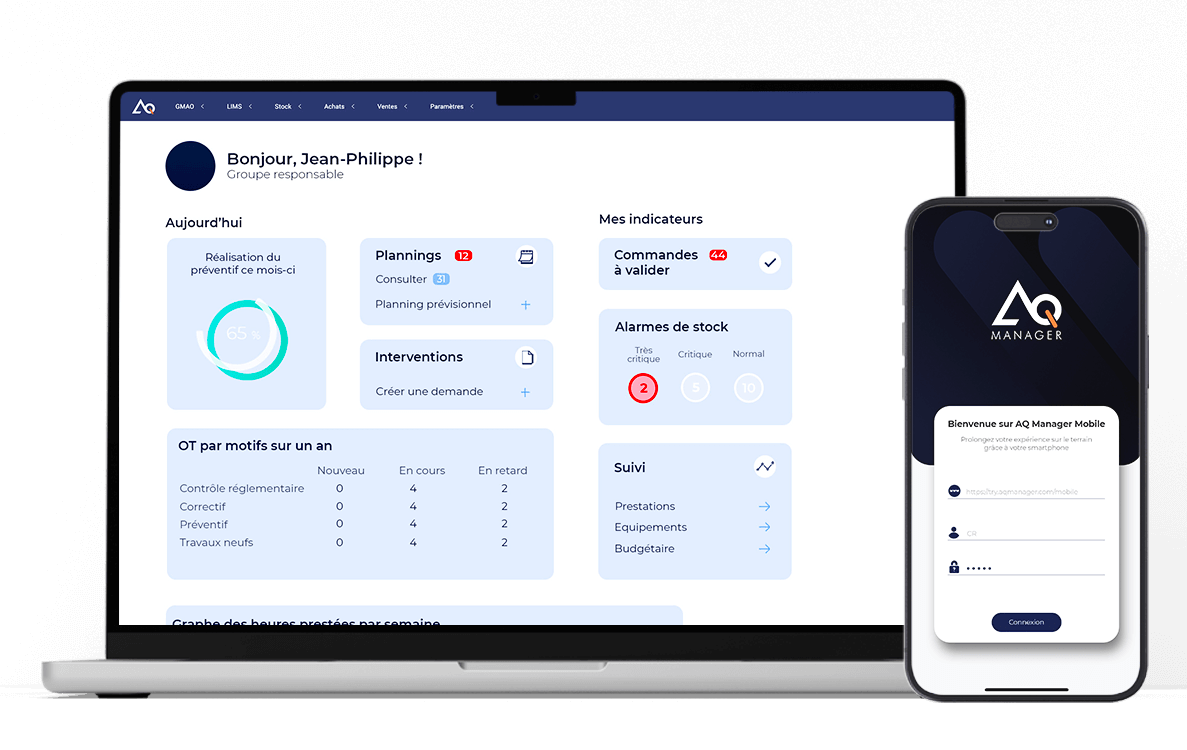

Le rôle clé d'un logiciel de gestion de maintenance dans la maintenance améliorative

Pour mettre en place la maintenance améliorative, il faut identifier les faiblesses. Pour identifier les faibles, encore faut-il disposer d’une base de données solide, d’une analyse fiable et d’une vision globale.

La GMAO joue ici le rôle de lien manquant : elle recueille ces propositions, les convertit en actions programmées, en assure la supervision et en évalue les effets.

Les fonctionnalités d'un outil de GMAO pour soutenir la maintenance améliorative

Concrètement, elle permet de :

- Centralise toutes les données d’intervention (pannes, causes, durées, coûts) pour identifier les équipements problématiques.

- Permet d’analyser les tendances et de détecter les causes récurrentes de panne.

- Offre des indicateurs clés (MTBF, MTTR, disponibilité) pour mesurer l’impact des améliorations.

- Facilite la priorisation des actions à fort rendement ou à risque critique.

- Centralise les suggestions d’amélioration émises par les techniciens.

- Permet de suivre l’avancement de chaque action (idée → validation → mise en œuvre → évaluation).

- Assure une traçabilité complète des modifications apportées aux équipements.

Et surtout, tout comme la maintenance améliorative vise une amélioration continue du parc industriel, la GMAO s’inscrit elle aussi dans une logique de long terme, celle de la culture du progrès.

En conclusion

La maintenance améliorative est aujourd'hui un socle des politiques de maintenance à long terme. Complémentaire aux démarches curative, préventive et prédictive, elle inscrit l'amélioration continue dans le quotidien industriel.

Grâce à la GMAO et à des capteurs toujours plus précis, elle visualise les dérives et permet d'intervenir avant la panne, mais après l'analyse — là où se trouve la valeur.

C'est une maintenance plus intelligente, plus organisée et surtout plus durable.

Découvrez plus d’articles

-

LIMS ACTUALITE

LIMS ACTUALITE5 conseils testés pour fiabiliser les pratiques de laboratoire en 2026

Mathilde Lebrun -

GMAO MAINTENANCE ACTUALITE

GMAO MAINTENANCE ACTUALITEMaintenance industrielle en 2026 : les nouvelles règles de performance

Mathilde Lebrun -

AQ MANAGER ACTUALITE

AQ MANAGER ACTUALITEQuels sont les meilleurs logiciels de laboratoire pour la gestion des échantillons ?

Mathilde Lebrun