Gestion des interventions de maintenance : les facteurs clés

le 16 Juin de 14h à 15h

Résumé de l'article

La gestion des interventions de maintenance vise à optimiser l'activité des équipements en minimisant les défaillances et les coûts. Elle repose sur une combinaison efficace de maintenance préventive, qui anticipe les pannes, et corrective, qui intervient après défaillance.

La gestion des interventions de maintenance a pour but de maximiser l’activité des équipements et des installations, qu’ils soient matériels ou logiciels, tout en minimisant le plus possible les risques de défaillance et les coûts d’entretien et de dépannage. Cela s’inscrit bien entendu dans une vue plus large des objectifs de toute entreprise que sont la productivité, l’efficacité et la rentabilité. Quels sont les facteurs clés pour gérer de manière efficiente vos activités de maintenance ?

Les différents types de maintenance et leur impact sur la gestion des interventions

La maintenance peut être soit une maintenance préventive ou une maintenance corrective

La maintenance préventive

La maintenance préventive tente d’anticiper la panne ou dysfonctionnement, ce qui présente l'avantage certain de permettre une planification de l’intervention. D’une manière générale, une maintenance préventive efficace permet de réduire drastiquement les défaillances et limite donc fortement le recours à la maintenance corrective.

Elle peut prendre plusieurs formes :

-

Systématique, effectuée à intervalles planifiés,

-

Conditionnelle, déclenchée selon un indicateur de performance (vibration, température, pression…),

-

ou prédictive, basée sur l’analyse des données issues de capteurs ou d’outils de suivi en temps réel.

La maintenance corrective

La maintenance corrective peut être :

-

Palliative, lorsqu’elle rétablit provisoirement le fonctionnement pour éviter l’arrêt complet de la production,

-

Ou curative, lorsqu’elle supprime définitivement la cause du problème.

Intervenant après la détection de la défaillance, elle est concomitante à des perturbations du fonctionnement de la chaîne de production, et l’inconnue sur sa durée peut, dans l'absolu, nécessiter la constitution de stocks prévisionnels. Il est clair qu’il ne s’agit pas d’une réponse à privilégier, et qu’il faut tenter de réduire sa part au maximum, dans la mesure du possible.

Une bonne gestion des activités de maintenance combine intelligemment ces deux approches.

Vous souhaitez en savoir plus sur les différents types de maintenance et comment choisir ce qui convient le mieux pour vos activités ?

Regardez gratuitement le replay de notre webinaire "Comment définir sa stratégie de maintenance industrielle" ! 👀

Les enjeux de la réalisation des interventions de maintenance

Les enjeux de la réalisation des interventions de maintenance se déclinent en :

- La maîtrise des délais d’intervention et de la réactivité du personnel approprié, qui implique le respect du planning de réalisation de la maintenance préventive, la qualification juste de la priorité donnée à la défaillance, la qualité de la formation de l’intervenant,

- La maîtrise des coûts d’intervention, que l’intervenant soit un service interne ou un sous-traitant.

La fiabilité des installations et des équipements

Un facteur important d’une bonne gestion est la perception aiguë de la fiabilité ou de la non-fiabilité de chacun des éléments du parc de production. Il est nécessaire de s’assurer de :

- La bonne gestion de la fiabilité des installations en identifiant de manière continue celles qui sont fiables, celles qui le sont moins, celles qui ne le sont pas. Par ordre de priorité, l’analyse de la non-fiabilité permet d’ajuster le programme de maintenance préventive en contenu et en fréquence.

- La gestion du coût de non-fiabilité,

- La maîtrise des stocks de fournitures et des besoins nécessaires à la maintenance, par exemple par une identification juste des besoins éventuels de stockage préventif.

La gestion du cycle de vie

Une bonne gestion des activités de maintenance passe par une prise en compte fine du cycle de vie des équipements à maintenir. Il faut donc s’assurer de :

- Du début de vie des équipements en contrôlant la conformité et la possession par le service intervenant de tous les modes opératoires et programmes de maintenance préventive, et toutes les autres informations techniques,

- De la fin de leur vie via un pointage permanent des installations arrivant en fin de vie et effectuer le suivi des coûts de maintenance et d’obsolescence.

Toute activité de maintenance repose en outre sur un processus de communication bien huilé, dans un sens comme dans l’autre. Les alertes doivent être lancées, qualifiées, priorisées et transmises de manière rapide et efficace, tout comme les informations du traitement de la correction. La maintenance préventive aussi doit communiquer clairement la fréquence des interventions programmées, leur localisation, leur durée.

La mise en place des actions

Dans le cadre de la maintenance préventive, le facteur clé est la mise en place de la planification des interventions de maintenance et celle du suivi des missions. La maintenance programmée des activités menées suit un programme, et dans ce cadre, on distingue deux types d’actions :

- La maintenance périodique qui s’effectue à fréquence régulière, selon un calendrier prédéfini, procède aux contrôles et mesures périodiques de la fiabilité des éléments,

- La maintenance prévisionnelle qui se base quant à elle sur une analyse des conditions d’utilisation de l’équipement, et permet entre autres de comprimer les coûts de maintenance en supprimant des interventions périodiques.

Ces deux méthodes autorisent la découverte précoce des défauts ou possibles faiblesses afin de permettre au système de délivrer une réponse rapide.

La gestion des ressources

Pour s’assurer une bonne gestion des activités de maintenance, il est primordial de réaliser une gestion des ressources cohérente et pérenne :

- La gestion du potentiel humain dépend du type de maintenance choisie qui influe naturellement sur l'organisation à structurer : service interne ou sous-traitant, service spécialisé ou services pluridisciplinaires… La formation, la compétence du personnel, l’accumulation d’expérience sont des facteurs clés qui permettent de réduire sensiblement les délais d’intervention,

- La gestion du facteur temps est bien évidemment cruciale tant en amont de l’intervention qu’au cours de celle-ci : délai d’alerte, délai de diagnostic et de qualification de l’incident, délai de résolution du dysfonctionnement…

Les facteurs qualifiant une bonne gestion des activités de maintenance sont donc nombreux. La recherche de l’efficience sur l’ensemble de ces processus permet de délivrer une disponibilité maximale des installations matérielles et logicielles, et de comprimer risques et coûts pour tendre vers une productivité accrue et une rentabilité maximale du système.

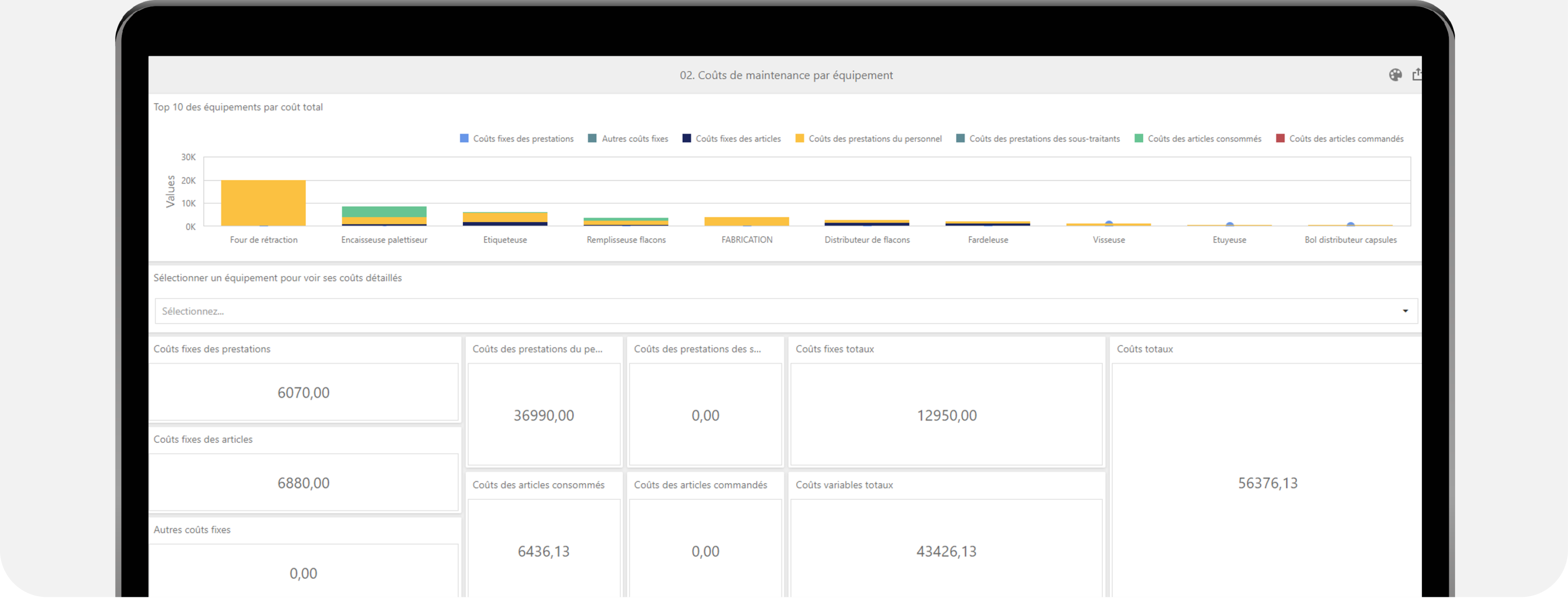

Centraliser les données d’intervention dans un logiciel de gestion de maintenance

La centralisation des données dans un logiciel de gestion de maintenance (GMAO) vise à créer une source unique de référence pour l'information d'une organisation et à fournir une vue d'ensemble complète de ses opérations. Et sans cela, il est difficile de prendre du recul sur votre activité, mais surtout d’analyser l’ensemble de vos données.

Sans parler que le stockage dispersé des informations peut engendrer des risques de violations de données et des problèmes de conformité.

De plus, les services peinent à partager leurs informations et à collaborer efficacement. Cela freine l’innovation et la coordination des efforts.

Pour ce faire, vous avez besoin d’une interface ergonomique qui va tout regrouper, de la planification à la facturation des interventions, en passant par la gestion de stock, les ressources et habilitations, etc.

Les tableaux de bord dynamiques, ainsi que des indicateurs de performance, sont disponibles par collaborateur, par opération ou encore par équipement. Vous pouvez ensuite prendre des décisions éclairées afin d’optimiser chaque étape de votre processus de gestion des interventions. Pour le pôle administratif, la centralisation des données élimine des tâches comme la saisie multiple des informations d’un outil à un autre.

Conclusion

Découvrez plus d’articles

-

AQ MANAGER ACTUALITE

AQ MANAGER ACTUALITEForum Labo Lyon 2026 : deux jours pour transformer votre laboratoire

Mathilde Lebrun -

GMAO ACTUALITE

GMAO ACTUALITELes 5 niveaux de maintenance AFNOR: définition et application

Mathilde Lebrun -

GMAO MAINTENANCE PRODUCTION ACTUALITE

GMAO MAINTENANCE PRODUCTION ACTUALITEMéthode 5S : définition, principes et mise en œuvre sur le terrain

Mathilde Lebrun