Différence entre maintenance prédictive et conditionnelle

le 16 Juin de 14h à 15h

Les deux méthodes de maintenance proactives les plus sophistiquées que les organisations adoptent de nos jours sont la maintenance prédictive et la maintenance basée sur les conditions.

Les deux méthodes de maintenance proactives les plus sophistiquées que les organisations adoptent de nos jours sont la maintenance prédictive et la maintenance basée sur les conditions.

Ces deux stratégies visent avant tout à minimiser les interruptions de service des équipements et à maximiser l'efficacité des ressources en planifiant les interventions de maintenance uniquement lorsqu'elles sont réellement nécessaires.

Bien que fortement similaires dans leurs objectifs, il règne souvent une certaine confusion concernant les caractéristiques précises qui les séparent.

Plongez au cœur de ces concepts et découvrez leur intégration stratégique dans un logiciel de gestion de maintenance assistée par ordinateur (GMAO).

Fondamentaux et principes des méthodes de maintenance prédictive et conditionnelle

Il est fréquent que la confusion s'installe entre la maintenance prédictive et la maintenance conditionnelle, étant donné que ces deux approches partagent un objectif commun : prévenir les pannes des équipements avant qu’elles ne surviennent et optimiser les interventions de maintenance.

Ces méthodes ne se contentent pas de se ressembler dans leur finalité ; elles s'appuient également sur des technologies avancées de surveillance et de collecte de données.

Qu’est-ce qui les sépare ? La manière dont elles sont mesurées.

La maintenance prédictive : Anticiper pour préserver

La maintenance prédictive, très précise, se distingue par son utilisation poussée des données. Elle s'appuie non seulement sur des mesures précises réalisées par des capteurs, telles que la température, les vibrations et le bruit. La maintenance est ensuite réalisée sur base de ces paramètres.

Prenons l'exemple d'un roulement dans une grande presse industrielle : grâce à l'analyse vibratoire, un technicien peut identifier des anomalies indiquant qu'une panne est imminente. Cette détection précoce permet d'intervenir avant que le roulement ne cède, évitant ainsi un arrêt complet de la production.

La maintenance prédictive est particulièrement utile dans des industries où les coûts d'arrêt de production sont élevés. Elle nécessite un investissement initial en technologies de capteurs et en systèmes d'analyse des données mais réduit considérablement les interruptions non planifiées et les coûts sur le long terme. Elle peut par ailleurs vous faire économiser 25 à 30% de vos coûts.

La maintenance conditionnelle : intervenir selon les besoins réels

La maintenance conditionnelle, aussi appelée maintenance 4.0, s'appuie sur une surveillance en temps réel et continue des performances et de l'état de fonctionnement des équipements pour guider les interventions.

Cette approche est activée dès qu'un paramètre spécifique dépasse un seuil critique, entraînant immédiatement l'intervention d'équipes de maintenance. Ainsi, les systèmes de maintenance conditionnelle n'agissent qu'au moment précis où cela s'avère nécessaire.

➡️ Prenons l'exemple de la surveillance de la température d'un moteur : la maintenance est déclenchée uniquement si la température excède certaines valeurs limites. Cette stratégie permet des réparations ciblées, strictement basées sur les besoins réels de la machine, plutôt que suivant un calendrier fixe. Elle maximise l'efficacité des ressources tout en éliminant les interventions superflues.

Cette méthode est particulièrement efficace pour les équipements dont les conditions d'exploitation sont très variables et où l'utilisation de capteurs peut fournir des données en temps réel, essentielles pour une prise de décision rapide et précise.

Fonctionnement et technologies impliquées

L'un des grands avantages de ces types de maintenance est leur capacité à s'intégrer et à être gérés de manière efficace via un système de gestion de maintenance assistée par ordinateur (GMAO).

En effet, en l’utilisant, les entreprises peuvent facilement automatiser les processus, assurant une collecte de données continue et une réactivité immédiate aux signaux d’alerte émis par les capteurs.

🔄 Le flux de la maintenance prédictive dans la GMAO

Des capteurs spécialisés scrutent des paramètres vitaux tels que la vibration, la température, l'humidité, la pression, et les flux d'énergie, etc. transmettant ces informations en temps réel vers un système centralisé pour une analyse poussée.

Les données collectées sont ainsi analysées à l'aide de techniques statistiques et d'apprentissage automatique pour identifier les modèles ou les tendances indiquant une dégradation potentielle de l'équipement.

Voici le fonctionnement de la maintenance prédictive au sein d'un logiciel de GMAO :

- Connecter les capteurs aux équipements

La première étape consiste à installer des capteurs sur les équipements à surveiller.

Ces capteurs peuvent mesurer divers paramètres comme la température, les vibrations, le bruit, etc. et sont essentiels pour collecter des données en temps réel sur l’état des équipements.

La GMAO doit être configurée pour intégrer ces capteurs et sert de plateforme centrale pour recueillir et organiser les données provenant de ces détecteurs.

- Collecter les données des capteurs

Les capteurs connectés commencent à collecter des données en continu. Ces données sont ensuite transmises à la GMAO pour être stockées et analysées.

A cette étape, le logiciel joue un rôle crucial en permettant de structurer les informations de manière à ce qu’elles soient facilement accessibles pour l’analyse et la prise de décision.

- Identifier les normes de référence et définir les paramètres

À partir des données collectées, on établit des normes de référence qui représentent le fonctionnement normal des équipements.

Des paramètres et seuils d’alerte sont définis pour identifier les anomalies potentielles. La GMAO aide à stocker ces normes de référence et à configurer les seuils d’alerte. Elle peut également utiliser des algorithmes de machine learning pour affiner ces paramètres en continu.

- Faire fonctionner les équipements normalement

Les équipements continuent de fonctionner dans leurs conditions habituelles, tandis que les capteurs surveillent en permanence leur état.

La solution logicielle surveille en temps réel les données provenant des capteurs, garantissant que tout fonctionne comme prévu et détectant toute déviation des normes établies.

- Le capteur détecte une anomalie de performance

Lorsque les capteurs détectent des données dépassant les seuils prédéfinis, une alerte est générée indiquant une anomalie de performance.

La GMAO reçoit cette alerte et peut déclencher des actions automatiques comme la création de rapports de diagnostic ou l’envoi de notifications aux techniciens responsables.

- Créer un ordre de travail et réaliser la maintenance

En réponse à l’anomalie détectée, un ordre de travail est créé pour effectuer la maintenance nécessaire avant que la défaillance ne se produise.

La GMAO gère la création et l'assignation des ordres de travail. Elle planifie les interventions de maintenance, alloue les ressources nécessaires et assure le suivi des actions correctives réalisées.

🔄 Le flux de maintenance conditionnelle dans la GMAO

La maintenance conditionnelle met également l'accent sur la prévention plutôt que sur la défaillance, mais adopte une approche plus spécifique à la situation.

Cette stratégie utilise également des capteurs pour collecter et analyser les données, et les interventions ne sont déclenchées que lorsque des signes de détérioration ou des anomalies sont clairement identifiés. Cela maximise l'efficacité des ressources utilisées et étend significativement la durée de vie des équipements, assurant ainsi une gestion plus précise et plus économique de la maintenance.

Les flux de travail de la maintenance conditionnelle peuvent aller du plus simple au plus sophistiqué. Néanmoins, la majorité des industries adoptent un modèle similaire qui met en avant la collecte de données, la prédiction des défaillances des équipements et les actions correctives.

Voici le fonctionnement de la maintenance conditionnelle au sein d'un système de GMAO :

- Déterminer les normes de référence

La première étape consiste à définir les normes de référence pour le fonctionnement normal des équipements. Ces normes servent de base pour comparer les données collectées et identifier toute déviation.

La GMAO est utilisée pour enregistrer et gérer ces normes de référence, facilitant ainsi l’analyse comparative des données en temps réel.

- Intégrer les capteurs pour surveiller l’état

Des capteurs sont installés sur les équipements pour surveiller en continu leur état et leurs performances.

La GMAO intègre ces capteurs et collecte les données qu'ils génèrent, assurant une surveillance constante des équipements.

- Collecter et surveiller les données

Les capteurs commencent à collecter les données en continu. Celles-ci sont transmises à la GMAO pour être stockées, surveillées et analysées.

La GMAO centralise les données collectées, permettant une surveillance en temps réel et une analyse historique des performances des équipements.

- Identifier les anomalies conditionnelles

Les données collectées sont comparées aux normes de référence pour identifier toute anomalie conditionnelle. Lorsqu'une déviation par rapport aux valeurs normales est détectée, cela peut indiquer un problème potentiel nécessitant une intervention.

Le logiciel analyse les données et génère des alertes en cas de détection d'anomalies, facilitant la prise de décision rapide et informé

- Créer un ordre de travail pour une action corrective

En réponse à l'anomalie détectée, un ordre de travail est créé pour effectuer une action corrective. Cet ordre de travail détaille les interventions nécessaires pour corriger le problème identifié.

La GMAO automatise la création des ordres de travail, les assigne aux techniciens appropriés et gère le suivi des actions correctives.

- Effectuer la maintenance corrective

Les techniciens exécutent les actions correctives conformément à l'ordre de travail, visant à remettre l'équipement en état de fonctionnement normal.

La GMAO assure le suivi de la réalisation des travaux, documente les interventions et met à jour l'historique de maintenance des machines.

Vous souhaitez en savoir plus sur la maintenance conditionnelle, ou l'intégrer dans vos processus de maintenance ? Contactez-nous !

🤔 Finalement, les différences clés entre ces deux approches proactives concernent :

- La nature des données : La maintenance prédictive repose sur l'analyse de tendances à long terme et l'utilisation de modèles prédictifs pour anticiper les défaillances, tandis que la maintenance conditionnelle repose sur la surveillance en temps réel et l'évaluation des conditions actuelles des équipements.

- L’approche de la maintenance : La maintenance prédictive planifie les interventions avant que les défaillances ne surviennent, alors que la maintenance conditionnelle intervient lorsque des conditions anormales sont détectées.

- La technologie utilisée : La maintenance prédictive utilise souvent des techniques avancées d'IA et de machine learning pour analyser les données, tandis que la maintenance conditionnelle utilise principalement des systèmes de surveillance en temps réel et des diagnostics basés sur des règles.

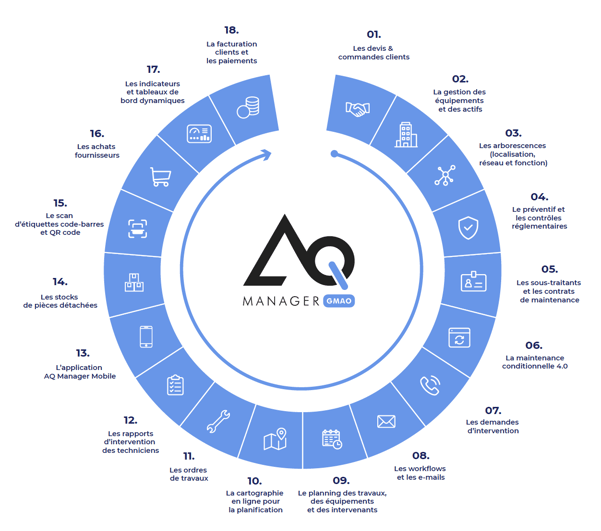

Embarquez dans l'ère de la maintenance 4.0 avec AQ Manager GMAO

AQ Manager GMAO se positionne comme un pivot central et une base de données exhaustive pour toutes les informations accumulées sur la performance de vos actifs au fil du temps. Elle constitue ainsi une ressource fiable et complète sur l’état général de vos équipements, avec pour objectif d’optimiser leur disponibilité et de minimiser les coûts sur leur cycle de vie.

Grâce aux capteurs, notre logiciel est capable de remonter toutes les informations en temps réel de vos machines, détectant ainsi les dépassements de seuil, les tendances et les dérives des paramètres. Ces données peuvent être consultées via notre fonctionnalité Dashboard ou à travers des rapports détaillés et automatisés.

Notre logiciel ne se contente pas de générer des données. Il intègre également d’autres informations issues de divers modules tels que l’historique des actifs, l’inventaire, la gestion des pièces de rechange, la gestion des ressources, les calendriers de maintenance, et bien plus encore. Cela permet à vos utilisateurs de prendre des décisions plus éclairées.

Enfin, un système de workflow permet de déclencher automatiquement des alertes pour la génération d’actions correctives, assurant ainsi une réponse rapide et efficace aux problèmes détectés.

Facteurs influençant le choix entre les différentes maintenances

Toutes les maintenances présentent des forces et des faiblesses.

Il n’existe pas de réponse unique car tout dépend des besoins organisationnels de chaque entreprise, de la taille du budget et du secteur d’activité.

Toutefois, voici quelques questions à vous poser avant de vous lancer dans la grande aventure :

- Quels problèmes spécifiques cherchez-vous à résoudre ? Quels sont les avantages attendus ?

- Quels équipements critiques sont concernés ?

- Avez-vous la possibilité d’intégrer la technologie dans votre système logiciel actuel ? Quelle est l’infrastructure existante ?

- Dans quelle mesure le programme est-il facile à mettre en œuvre dans votre système actuel / logiciel ?

- Ce logiciel est-il évolutif à mesure que votre entreprise se développe ?

- Quel est le niveau de compétences et de formation de vos équipes ?

- Quels sont les risques et les obstacles potentiels, et peuvent-ils être atténués ?

Ces deux approches, bien que nécessitant des investissements initiaux en technologies et en formation, offrent des avantages significatifs en termes de fiabilité, de longévité des équipements et de réduction des coûts opérationnels. Choisir la bonne stratégie dépendra donc d’une analyse approfondie des besoins spécifiques et des capacités de votre entreprise.