Coûts de maintenance : comment reprendre le contrôle de votre budget ?

le 16 Juin de 14h à 15h

Et si vos plus grosses dépenses de maintenance n’étaient pas celles que vous voyez sur vos factures ?

Derrière le prix des pièces ou les salaires des techniciens, il existe un budget caché, bien plus sournois : micro-pannes passées sous silence, temps perdu à chercher une pièce introuvable, machines réparées à répétition… Ces coûts invisibles rongent la rentabilité sans jamais apparaître dans un tableau Excel.

Dans cet article, on vous montre comment mettre la lumière sur ces pertes cachées, exploiter vos données pour les réduire, et transformer votre maintenance d’un simple centre de coûts en un levier stratégique pour la performance de votre entreprise.

Les coûts de maintenance : comprendre, classifier et identifier les leviers d’optimisation

Les coûts de maintenance regroupent toutes les dépenses nécessaires pour maintenir vos équipements en état de fonctionnement optimal. Qu’il s’agisse d’une machine de production, d’un véhicule utilitaire, d’un système informatique ou d’un bâtiment, tout actif qui s’use ou peut tomber en panne génère inévitablement des frais d’entretien.

Dans l’industrie, la construction ou toute activité à forte intensité d’équipements, maîtriser le budget lié est un enjeu stratégique. En effet, suivre et analyser ces coûts permet de mesurer l’efficacité du service maintenance, de calculer le retour sur investissement des actions menées et d’alimenter une démarche d’amélioration continue.

On distingue généralement trois catégories de coûts :

- Coûts fixes : salaires du personnel de maintenance, contrats d’entretien récurrents, etc. Ils restent stables, quel que soit le niveau de production.

- Coûts variables : pièces, consommables, énergie, etc. Ils évoluent en fonction de l’activité. Plus la production est intense, plus ces coûts augmentent.

- Coûts semi-variables : combinent une part fixe et une part variable, comme les heures supplémentaires des techniciens ou certains contrats à la prestation.

Comprendre cette structure est la base pour piloter efficacement un budget de maintenance… mais cela ne suffit pas. Une part importante des dépenses reste souvent invisible, cachée dans les pertes de productivité, les micro-pannes ou les délais d’intervention. Et c’est là que se trouvent les plus gros leviers d’optimisation.

Cartographier les coûts invisibles : révéler et mesurer les pertes cachées de la maintenance

Les coûts invisibles : identifier ce qui échappe aux budgets officiels

Dans la plupart des entreprises, le calcul du coût de la maintenance se limite aux postes visibles, comme vu ci-dessus. Ces chiffres sont simples à extraire d’une facture ou d’un tableau Excel. Mais ils ne racontent pas toute l’histoire.

La réalité, c’est qu’une grande partie des dépenses liées à la maintenance ne se voit pas directement dans la comptabilité. Elles se fondent dans les pertes de production, les retards, les heures supplémentaires ou encore la démotivation des équipes. Ce sont les coûts invisibles.

1. Les arrêts non déclarés ou mal mesurés

Un arrêt machine de cinq minutes peut sembler anodin. Mais s’il se reproduit dix fois par semaine, cela représente plus de 40 heures de production perdues par an sur un seul équipement.

Le problème est que ces arrêts sont souvent « absorbés » par les équipes sans être comptabilisés. Ils disparaissent des radars, alors qu’ils ont un impact direct sur le chiffre d’affaires et la capacité à livrer dans les délais.

2. Le temps perdu à chercher l’information

Plan de maintenance introuvable, schéma technique mal rangé, pièce de rechange égarée… Chaque minute passée à chercher ce qu’il faut pour intervenir est une minute où la machine reste à l’arrêt.

Dans certaines entreprises, ce temps mort peut représenter jusqu’à 20 % du temps d’intervention. Ce n’est pas seulement de la lenteur : c’est un coût pur, invisible mais réel.

3. La perte de savoir-faire

Quand un technicien expérimenté quitte l’entreprise, il emporte avec lui des années de connaissance pratique : petits réglages, astuces pour gagner du temps, signaux faibles d’une panne à venir. Sans procédure claire ni documentation à jour, les nouveaux arrivants repartent presque de zéro.

Ce manque de transfert de connaissances se traduit par des interventions plus longues, plus coûteuses et parfois moins fiables.

4. Les pannes répétées

Réparer vite est souvent nécessaire. Mais si l’analyse des causes profondes est oubliée, la panne reviendra.

Chaque répétition coûte : en temps, en pièces, en interruptions de production.

À l’échelle d’une année, ces boucles sans fin représentent une part importante du budget de maintenance, sans qu’on s’en rende toujours compte.

5. L’effet domino

Une panne mal gérée peut en provoquer d’autres : sur-sollicitation d’un équipement voisin, usure prématurée de composants, surcharge sur certaines équipes.

Ce phénomène est rarement chiffré, car il ne se manifeste pas immédiatement. Mais il alourdit la facture à moyen terme.

📖 Découvrez comment EBRC a réduit ses coûts invisibles en quelques mois

Téléchargez l’étude de cas et découvrez les étapes qu’ils ont suivies.

Pourquoi cartographier les coûts invisibles : transformer les pertes cachées en leviers d’optimisation

Cartographier les coûts invisibles, c’est la première étape pour reprendre réellement le contrôle de la maintenance. Voici pourquoi c’est indispensable :

- Mettre des chiffres sur ce qu’on ne voit pas

Les arrêts non déclarés, le temps passé à chercher des infos, les micro-pannes… tout cela a un coût réel, mais tant qu’il n’est pas chiffré, il ne rentre pas dans l’équation. Et finalement, on ne priorise pas correctement les actions.

- Identifier les leviers les plus rentables

Si l’analyse montre que 15 % du budget maintenance part dans des pannes répétées, c’est là qu’il faut agir en premier. Sans cette vision, on disperse ses efforts et on réduit des coûts qui ne sont pas les plus critiques.

- Justifier les décisions auprès de la direction

Dire “il nous faut un budget pour optimiser la maintenance” est abstrait. Dire “nous perdons 300 heures de production par an à cause de micro-arrêts non mesurés” est concret et convaincant.

- Isoler les défaillances systémiques

Certaines pertes viennent d’un processus inefficace : flux d’information mal organisé, absence de standardisation des diagnostics, manque de coordination avec la production. La cartographie permet de repérer ces failles structurelles, invisibles au premier coup d’œil, et qui pèsent souvent plus lourd que les incidents techniques.

-

Déterminer le “point de bascule” entre coûts supportables et coûts critiques

Toutes les pertes ne méritent pas d’être éliminées : certaines sont inévitables. La cartographie permet de calculer le seuil à partir duquel un coût devient critique pour la performance globale. Cela évite de gaspiller des ressources sur des optimisations qui n’apporteraient aucun gain mesurable.

Identifier les coûts invisibles, c’est donc mettre la lumière sur ce qui grignote votre budget en silence. Mais cette photographie n’a de valeur que si elle devient un suivi précis, capable de montrer les tendances, d’anticiper les dérives et de déclencher les bonnes actions au bon moment.

Comment la GMAO transforme vos données en économies mesurables

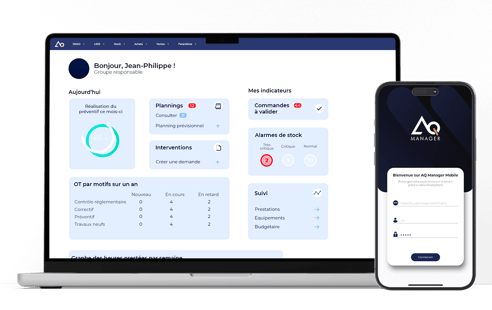

Une GMAO (Gestion de Maintenance Assistée par Ordinateur) est souvent présentée comme un logiciel pour planifier les interventions et suivre les coûts.

En réalité, utilisée pleinement, elle devient un cerveau collectif, capable de centraliser les connaissances, d’alimenter les décisions et de faire progresser l’entreprise bien au-delà de la simple maintenance.

1. Rendre visibles les coûts invisibles

Tout d'abord, la GMAO traque chaque minute perdue, chaque pièce remplacée, chaque arrêt imprévu. Elle enregistre automatiquement la durée réelle des interventions, les pièces utilisées et la fréquence des arrêts. Elle dévoile également les temps morts que personne ne compte : chercher un document, attendre une pièce, traverser l’atelier. Elle traduit chaque panne en euros et en impact sur la production.

Par exemple, le technicien saisit son intervention sur son mobile ou depuis un poste fixe. Chaque opération est liée automatiquement à la machine concernée, avec les pièces remplacées, la cause identifiée et la durée d’arrêt. Ces informations viennent alimenter un historique centralisé, garantissant une traçabilité complète de chaque équipement.

La force de la GMAO, c’est de transformer ces données brutes en tableaux de bord dynamiques. En temps réel, on visualise les indicateurs clés :

-

coût total de la maintenance sur une période donnée,

-

coût par équipement ou par type de panne,

-

fréquence et durée des arrêts,

-

tendances des coûts et performances dans le temps.

Ces indicateurs révèlent les dérives, identifient les machines les plus coûteuses et mettent en lumière les leviers d’optimisation. En quelques clics, on passe d’un enregistrement d’interventions à une cartographie claire et chiffrée des pertes et opportunités d’économies.

2. Capitaliser sur le savoir-faire

Chaque intervention enregistrée devient une brique dans la mémoire technique de l’entreprise.

Exemple : lors d’une panne sur le compresseur principal, le technicien note non seulement la pièce remplacée et les paramètres de réglage, mais aussi qu’un bruit anormal avait été détecté 48 heures avant la casse et qu’un contrôle de température aurait permis d’anticiper l’arrêt.

Ces précisions — causes réelles, réglages optimaux, astuces pour gagner du temps, erreurs à éviter — sont ajoutées par les techniciens directement dans la fiche de l’équipement. Résultat :

-

Lorsqu’une panne similaire survient, n’importe quel collègue peut consulter l’historique complet, voir les photos, les schémas et la procédure exacte suivie.

-

Les nouvelles recrues disposent d’un apprentissage accéléré : elles appliquent les bonnes pratiques documentées et évitent de répéter les erreurs passées.

-

L’accès est immédiat, depuis l’atelier ou le bureau, ce qui réduit les temps morts et évite d’attendre “la bonne personne” pour avoir l’info.

📊 Voyez en direct comment une GMAO détecte vos pertes invisibles

Réservez votre démonstration personnalisée et suivez vos arrêts, pièces et temps morts… en euros.

3. Piloter par les données, pas par l’urgence

Avec une GMAO, les indicateurs clés — MTBF (temps moyen entre deux pannes), MTTR (temps moyen de réparation), coûts cumulés par équipement, fréquence des pannes — sont calculés automatiquement et affichés dans les tableaux de bord dynamiques évoqués ci-dessus.

Et avec les bons indicateurs, on peut :

-

Prioriser les investissements : on sait qu’il est plus rentable de remplacer cette pompe que de continuer à la réparer.

-

Anticiper les dérives : une hausse soudaine du MTTR sur une machine peut alerter d’un problème de pièces ou de compétences.

-

Convaincre la direction : au lieu de dire “il faut la changer”, on présente un rapport chiffré montrant le coût exact de l’inaction.

4. Optimiser les plans de maintenance

Ensuite, un bon plan de maintenance, c’est celui qui colle à la réalité du terrain.

C’est pourquoi, grâce au logiciel, vous pouvez ajuster les plans en fonction de ce qui se passe réellement dans l’atelier, pas juste d’un planning figé.

Par exemple, si une machine produit à pleine capacité depuis plusieurs semaines ou tourne en continu de nuit, la GMAO peut avancer une opération de graissage ou de contrôle avant qu’une panne ne se produise. Si au contraire elle a tourné au ralenti pendant un mois, l’intervention peut être repoussée, évitant un arrêt inutile.

Elle intègre les contraintes humaines et organisationnelles : vous pouvez planifier une opération au moment où le technicien habilité est disponible, ou regrouper plusieurs interventions lors d’un arrêt de production déjà prévu pour un audit ou un contrôle qualité.

5. Fédérer les équipes autour d’objectifs communs

Finalement, quand elle est bien configurée et partagée, la GMAO est un langage commun, compris et utilisé par toute l’équipe, du bureau à l’atelier.

-

Pour les techniciens : un outil simple pour planifier, documenter et suivre leurs interventions au quotidien.

-

Pour les responsables : un tableau de bord clair pour piloter la maintenance et ajuster les priorités.

-

Pour la direction : une vision consolidée de l’état du parc, des coûts engagés et des investissements à prévoir.

Chaque action enregistrée contribue à un objectif collectif : améliorer la fiabilité des équipements. Et comme tout est centralisé et visible, chacun voit concrètement l’impact de son travail.

En conclusion, les plus gros gisements d’économies ne se trouvent pas dans les lignes visibles d’un budget, mais dans les pertes silencieuses qui s’accumulent au quotidien. Les identifier, c’est déjà reprendre la main. Les suivre et agir dessus, c’est enclencher un cercle vertueux où chaque décision compte et chaque euro investi rapporte.

Avec une GMAO bien exploitée, ces coûts invisibles cessent d’être une fatalité : ils deviennent des leviers pour gagner en efficacité, sécuriser la production et libérer des ressources. Ajoutez à cela des pratiques organisationnelles ciblées — de l’optimisation des stocks à la planification stratégique — et vous avez entre les mains une feuille de route pour transformer votre maintenance en moteur de performance.

Le moment idéal pour commencer ? C’est maintenant. Les pertes d’aujourd’hui sont les bénéfices que vous pourriez déjà avoir demain. À vous de décider si vos coûts de maintenance resteront un poste subi… ou deviendront un avantage compétitif.