Comment calculer le coût de votre maintenance industrielle ?

le 16 Juin de 14h à 15h

Pour affiner leur santé financière, les entreprises passent au crible leurs dépenses de maintenance, traquant les coûts directs, indirects et les coûts dits cachés. L'article dévoile une approche méthodique pour évaluer ces coûts et assurer le suivi d'indicateurs de performance essentiels. Mais aussi qu'opter pour une solution de GMAO est un choix judicieux : elle fédère les données, offre une vision claire des coûts et optimise ainsi la prise de décision.

Les entreprises scrutent leurs dépenses de maintenance pour améliorer leur situation financière. Derrière chaque pièce changée, chaque panne, chaque contrat, il y a une dépense qu'on peut comprendre et prévoir. En traçant exactement où va l'argent, on voit vite les trous, et surtout, les possibilités de faire mieux sans payer plus.

Dans cet article, vous découvrirez comment identifier et chiffrer les postes de dépenses, repérer les vrais foyers de coûts et suivre les indicateurs appropriés pour comprendre les clés d'amélioration.

Comment calculer le coût de votre maintenance industrielle ?

Les coûts de maintenance incluent tous les coûts directs et indirects associés à l'entretien, à la réparation, au remplacement et à toutes les activités de maintenance. Certains coûts sont évidents (le prix d'achat d'un nouvel équipement). D'autres sont dissimulés et s'additionnent souvent à notre insu.

Calculer ces coûts revient donc à mettre des chiffres précis sur chaque dépense et à mesurer leur impact sur la fiabilité des équipements et la production.

Vous trouverez ci-dessous une méthode structurée de calcul des coûts de maintenance, utilisant des indicateurs clés de performance (ICP/KPI) et des ratios reconnus.

1. Identifier les coûts directs, indirects et cachés

Voici un tableau récapitulatif des différents types de coûts et leur impact sur votre entreprise.

| Type de coût | Exemples concrets | Impacts sur l'entreprise |

| Coûts directs |

|

Impact direct sur le budget opérationnel. Leur maitrise améliore la rentabilité sur le court terme |

| Coûts indirects |

|

Affectent la productivité et la performance globale de la maintenance. |

| Coûts cachés |

|

Impact sur la qualité des opérations, la sécurité des travailleurs et la réputation de l'entreprise. Révélateurs d'un manque de stratégie. |

Ce sont les coûts indirects et mes coûts cachés qui impactent le plus vos activités de maintenance.

2. Choisir la bonne méthode de calcul

Avant de sortir la calculette, il faut savoir comment vous allez compter. Deux grandes approches existent : une version globale et une version plus analytique.

Qu'est-ce que la méthode globale ?

C’est la plus rapide à mettre en place. On additionne toutes les dépenses de maintenance sur une période donnée (mois, trimestre ou année) : salaires et charges des équipes, factures de pièces détachées, prestations de sous-traitants, contrats d’entretien.

Vous obtenez un chiffre global qui donne une idée claire de ce que la maintenance vous coûte chaque mois ou chaque année. En quelques heures, vous avez votre budget de maintenance total.

Cependant, ce chiffre ne dit pas où part l’argent, ni quelles machines ou interventions pèsent le plus lourd. Impossible donc de savoir précisément où optimiser.

Qu'est-ce que la méthode analytique ?

Pour cette méthode, on suit les coûts machine par machine ou intervention par intervention. Chaque arrêt (prévu ou imprévu), chaque heure passée par un technicien, chaque pièce remplacée est passé à la loupe, enregistré et rattaché à un actif précis.

À la main, c’est vite fastidieux. Avec un logiciel de gestion de maintenance (GMAO), ces données sont collectées au fil de l’eau :

-

Temps d’arrêt, heures/technicien, pièces utilisées, etc.

-

Liens directs avec les indicateurs comme le MTBF, le MTTR ou le TRS.

-

Rapports automatiques qui montrent immédiatement quelles machines coûtent le plus cher et pourquoi.

Vous obtenez une vision détaillée qui permet d’identifier les postes les plus coûteux et de justifier un investissement préventif ou un remplacement.

Il faut cependant un minimum d’organisation (et souvent un outil adapté) pour éviter que la collecte des données devienne un casse-tête administratif.

3. Utiliser des mesures de fiabilité et d'efficacité

Plusieurs indicateurs clés de performance aident à interpréter les coûts de maintenance par rapport aux performances des équipements :

- Temps moyen entre pannes (MTBF)

Il s'agit d'un indicateur de fiabilité égal au temps total de fonctionnement divisé par le nombre de pannes.

Le MTBF mesure le temps moyen entre deux pannes ; sur une journée de 10 heures avec deux heures d'arrêt et quatre pannes, le MTBF est de : (10-2) / 4 = 2 heures

- Temps moyen de réparation (MTTR)

Le temps moyen de réparation est calculé comme le temps total de réparation divisé par le nombre d'interventions de réparation. Un MTTR décroissant indique des réparations plus efficaces.

- Efficacité globale des équipements (OEE) ou taux de rendement synthétique (TRS)

Le TRS est une mesure de l'efficacité d'utilisation des équipements.

L'OEE combine un taux de performance, un taux d'exploitation et un taux de qualité. Il peut également être calculé simplement en divisant la production réelle par la production théorique maximale ; si une ligne peut produire 100 unités par heure, mais en produit en réalité 90, son TRS est 90/100 = 90%

Un faible OEE se traduit souvent par des coûts de maintenance plus élevés par unité de production.

Le suivi de ces indicateurs clés de performance vous permet de déterminer si les coûts proviennent d'équipements peu fiables ou de processus de maintenance inefficaces.

- Si le MTBF est faible ou le MTTR élevé, privilégiez la maintenance préventive et la formation.

- Si le TRS est faible en raison d'arrêts fréquents, vous devrez peut-être remplacer ou remettre à neuf l'équipement.

4. Pondérer les coûts selon la criticité des équipements

Quand on calcule le coût de la maintenance, il est tentant de mettre toutes les machines dans le même panier.

Pourtant, un petit convoyeur auxiliaire et une ligne d’emballage haute cadence n’ont pas le même poids stratégique… ni le même impact en cas de panne.

Il faut donc classer vos actifs selon leur criticité. Cette évaluation repose sur plusieurs critères :

-

Impact sur la production : combien de volume de production l’équipement influence-t-il ?

-

Impact sur la sécurité : une défaillance pourrait-elle mettre en danger les opérateurs ?

-

Impact sur la qualité : un défaut de cet équipement risque-t-il d’altérer la conformité des produits ?

-

Impact sur les délais : un arrêt pourrait-il compromettre des livraisons ou des engagements contractuels ?

Chaque équipement se voit ainsi attribuer un score de criticité.

Une fois ce classement établi, vous pouvez appliquer un coefficient de pondération dans vos calculs. En pratique, cela signifie :

-

Analyser les coûts avec un niveau de détail plus élevé pour les actifs les plus critiques.

-

Allouer davantage de ressources au suivi et à la maintenance préventive de ces machines.

-

Se contenter d’un suivi simplifié pour les équipements à faible criticité.

Ce ciblage évite de diluer vos efforts dans le suivi minutieux de machines peu stratégiques et concentre votre énergie là où chaque euro investi en maintenance rapporte le plus en fiabilité et en production.

💡Chaque décision de maintenance mal calibrée peut coûter cher. Découvrez en 30 minutes de replay gratuit les méthodes utilisées par les industriels qui réduisent leurs coûts et évitent les arrêts critiques, dont la criticité des équipements.

Utiliser un logiciel de GMAO pour simplifier le calcul des coûts

Centraliser toutes vos données de maintenance

Un logiciel de gestion de maintenance assistée est l'outil parfait pour calculer et suivre dans le temps vos différents coûts de maintenance.

Chaque intervention y est consignée dans le détail : heures passées par les techniciens, pièces détachées utilisées, frais de sous-traitance, temps d’arrêt de la machine… Le logiciel cumule automatiquement toutes les données relatives pour vous aider à déterminer les coûts directs (main-d’œuvre, pièces, prestataires) et indirects (pertes de production, immobilisations) de chaque équipement, sur n’importe quelle période.

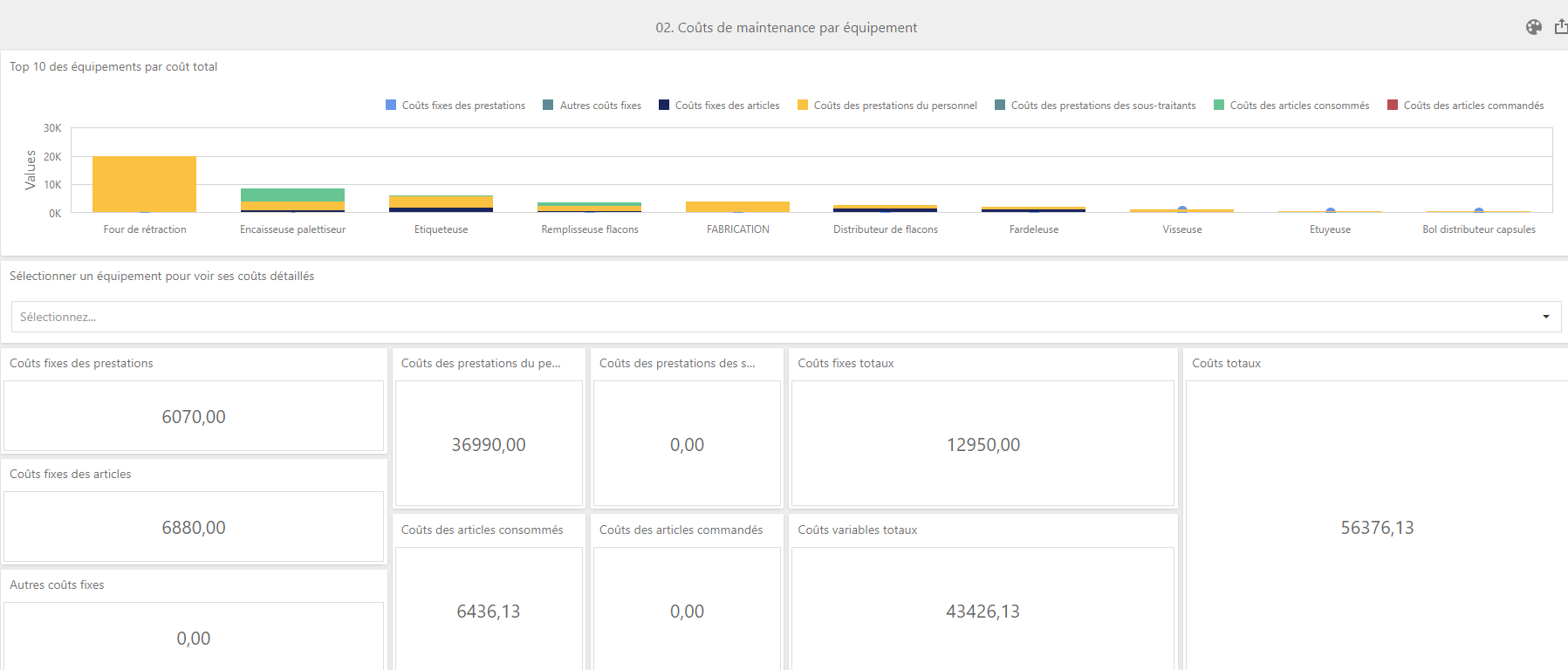

Accéder à vos indicateurs de maintenance grâce aux tableaux de bord dynamiques

Et ce n’est pas tout. La solution de GMAO dispose d'un module de génération de Dashboard pour vous permettre de suivre une multitude d'indicateurs comme le MTBF (temps moyen entre deux pannes), le MTTR (temps moyen de réparation) ou encore le TRS (taux de rendement synthétique), sans passer par des tableurs interminables.

En un coup d’œil, vous visualisez :

-

le coût de maintenance par machine,

-

la répartition main-d’œuvre / sous-traitance / consommables,

-

les différences entre maintenance planifiée et non planifiée,

-

des ratios clés comme le coût de maintenance en % de la valeur des actifs.

- Etc.

Prendre des décisions plus réfléchies

Avec ce niveau de précision, il devient facile de repérer les équipements les plus coûteux, d’ajuster vos plans de maintenance préventive et de justifier vos choix auprès de la direction avec des données chiffrées, fiables et à jour.

Découvrez plus en détail la fonctionnalité Dashboard pour visualiser rapidement l’état de la maintenance de vos équipements, et bien plus encore.

Conclusion